Drukowanie 3D w metalu

Wiele mówi się o drukarkach 3D, ale głównie w kontekście zastosowań do wykonywania praprototypów. Przeciętnemu użytkownikowi drukarka 3D kojarzy się głównie z takimi materiałami, jak niewymagające PLA i problemami powodowanymi przez tanie, najczęściej zakupione gdzieś na serwisie aukcyjnym urządzenie do druku 3D. Tymczasem jest to technologia, której znaczenie ogromnie rośnie i myślę, że za jakiś czas nie sposób będzie obejść się bez drukarki 3D.

Dobra, przemysłowa drukarka 3D jest urządzeniem kosztownym, ale za to względnie nieskomplikowanym w obsłudze. Do jej użytkowania jest potrzebna wiedza i doświadczenie, jednak wydaje się, że nie aż tak obszerna, jak przy obróbce tradycyjnej, co ułatwia wykorzystanie technologii druku 3D w przedsiębiorstwie. Pomimo podania rysu historycznego w artykule skupimy się głównie na opisie dwóch metod wykonywania wydruków w metalu – SLM i DMLS. Opiszemy podstawowe różnice, wady i zalety obu metod, co pozwoli zorientować się odnośnie do możliwości oferowanych urządzeń. jednocześnie trzeba nadmienić, że urządzenia pracujące z użyciem tych metod, mimo iż bardzo użyteczne, to jednak raczej są poza zasięgiem przeciętnego elektronika-konstruktora lub modelarza.

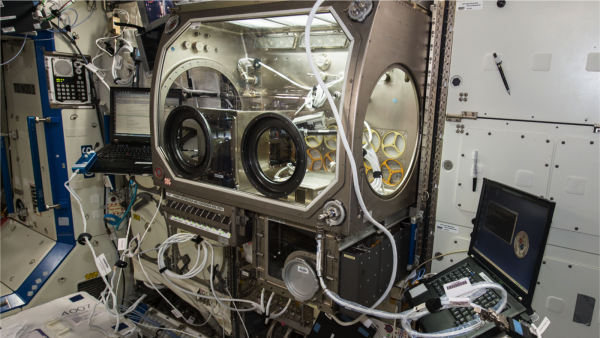

Fotografia - Drukarka 3D opracowana przez NASA, przeznaczona do pracy w warunkach „zero grawitacji”

Mimo iż mogłoby się wydawać, że druk 3D jest technologią datowaną przede wszystkim na ostatnie lata (być może przez eksplozję startupów technologicznych w naszym kraju), to jednak jest on znacznie starszy, niż nam się wydaje.

Może jeszcze nie drukarkę, ale dwie pierwsze metody wytwarzania addytywnego oraz przeznaczony dla nich materiał (polimer utwardzany za pomocą światła UV) opracował w 1981 r. Hideo Kodama pracujący w Nagoya Municipal Industrial Research Institute. Użył ich do wytwarzania trójwymiarowych modeli plastykowych. Obszar naświetlany był kontrolowany za pomocą maski lub światłowodu ze współpracującym źródłem światła UV.

3 lata później, bo w lipcu 1984 r. Alain Le Méhauté, Olivier de Witte oraz Jean Claude André zgłosili patent na proces stereolitografii. Ciekawe, że wynalazcy zostali „porzuceni” przez francuski oddział General Electric i konsorcjum pracujące nad zastosowaniami lasera CILAS ze względu na „brak perspektywy biznesowej”. Cóż za krótkowzroczność! Czy aby współcześnie ten proces nie jest szeroko używany nawet do produkcji komponentów elektronicznych?W sierpniu 1984 r. Chuck Hull złożył wniosek patentowy na system umożliwiający produkcję przedmiotów trójwymiarowych za pomocą stereolitografii poprzez nakładanie kolejnych warstw polimeru i utwardzenie ich za pomocą światła UV. W 1986 r. założył firmę 3D Systems Corporation, a w 1987 r. wprowadził na rynek drukarkę SLA-1. Mało kto wie, że echa jego patentu są do dziś obecne na dyskach osób zajmujących się drukiem 3D w postaci rozszerzenia nazwy zbioru w popularnym formacie pliku zawierającego opisy poszczególnych warstw obiektu – rozszerzenie STL powstało od nazwy stereolitografia.

Fotografia - Usuwanie granulatu metalowego z gotowego obiektu

W 1988 r., a więc ponad 30 lat temu, Steven Scott Crump opracował metodę druku FDM z przeznaczeniem do zastosowań głównie przez hobbystów i utworzył istniejące do dziś przedsiębiorstwo Stratasys. Pierwsza drukarka 3D została wprowadzona przez tę firmę na rynek w 1992 r. Wygaśnięcie wspomnianego patentu w 2009 r. umożliwiło szerokie wykorzystanie tej metody, co zapoczątkowało dosłownie eksplozję producentów urządzeń tego typu. Wspomnijmy przy tej okazji, że FDM i FFF to praktycznie te same metody. Po prostu – chwyt marketingowy [2]. Również w 1988 r. opatentowano metodę SLS jej autorem był Carl Deckard, pracownik University of Texas. W jego metodzie ziarna granulatu są zgrzewane za pomocą lasera. W tym samym roku opracowano pierwszą drukarkę SLS – oferowała ją firma DTM. Firma ta została kupiona przez wspomnianą wcześniej 3D Systems.Omawiana dalej w tym artykule metoda SLM służąca do wydruku obiektów metalowych, została opracowana w 1995 r. przez Instytut Fraunhofera. Polega ona na zgrzewaniu metali za pomocą promienia lasera, warstwa po warstwie, aż do wykonania gotowego przedmiotu. Jej odmianą jest metoda DMLS, w której są używane stopy metali.

Oczywiście, do dnia dzisiejszego było wiele zdarzeń związanych z drukiem 3D, rosła liczba zastosowań tych urządzeń. Jednak na koniec dorzućmy jeszcze tylko jedną datę. W 2013 r. agencja kosmiczna NASA zaprezentowała wykonaną przez jej pracowników Samanthę Snabes oraz Matthew Fiedlera drukarkę wielkoformatową przeznaczoną do zastosowania w warunkach określanych jako „zero grawitacji”. Daleko jej jeszcze do zapowiadanych wydruków domów dla osadników na Księżycu lub Marsie, ale można już za jej pomocą drukować „cegły”.Dalszy rozwój drukarek 3D to głównie bitwa techniczna na materiały, liczbę głowic drukujących, uniwersalność zastosowań oraz jakość wykonania. Trzeba przy tym zdać sobie sprawę, że ze względu na własności takich materiałów, jak dla przykładu PLA (i inne), to jest określony czas wymagany na rozgrzanie, zmiękczenie, ostygnięcie i utwardzenie, nie da się w nieskończoność zwiększać prędkości wydruku. W metodzie FDM (FFF), która jest wykorzystywana między innymi przy tworzeniu obiektów z PLA, czas wydruku gotowego obiektu jest w dużej mierze zależny od: wysokości warstwy, wypełnienia wnętrza obiektu, wymiarów gotowego obiektu, konieczności wydruku podpór mechanicznych za pomocą innego materiału (w drukarce 2-głowicowej), chociażby takiego, jak rozpuszczalne w wodzie PVA. Często fizyczne możliwości drukarek znacznie przerastają możliwości materiału używanego do druku, bo takie są wymagania klientów. Prawda jest jednak taka, że tę prędkość będziemy musieli zredukować po to, aby obiekt po prostu nie rozpadł się. Dlatego kupując drukarkę 3D pytajmy przede wszystkim o jakość jej wykonania oraz automatykę ułatwiającą korzystanie z drukarki, a nie o prędkość jej pracy.

SLM i DMLS – wydruk z metalu

Akronim SLM pochodzi od słów Selective Laser Melting i w wolnym tłumaczeniu oznacza „selektywne topienie za pomocą lasera”. Akronim DMLS to Direct Metal Laser Sintering oznacza „bezpośrednie spiekanie metalu laserem”. Obie metody mają wiele cech wspólnych. Wśród ważniejszych należy wymienić, że w obu jest używany granulat metalowy, obie wykorzystują laser do jego spiekania lub stapiania warstwa po warstwie. Główne różnice we właściwościach obiektów wykonanych obiema metodami wynikają ze sposobu, w jaki są łączone ziarna metalu (zgrzewanie lub topienie i „zlewanie”) oraz innych detali związanych nie tyle z samą metodą, ile wynikających z patentów poszczególnych producentów urządzeń.Ogólnie rzecz biorąc, w technice SLM obiekty są tworzone za pomocą metalowego, jednorodnego granulatu o znanej, jednolitej temperaturze topnienia poprzez łączenie płynnego metalu, natomiast w technice DMLS granulat jest złożony z materiałów o różnej temperaturze topnienia, które łączą się na poziomie molekularnym w podwyższonej temperaturze. W uproszczeniu można powiedzieć, że w metodzie SLM są tworzone obiekty z pojedynczego metalu, natomiast DMLS umożliwia wytwarzanie obiektów ze stopów metali.

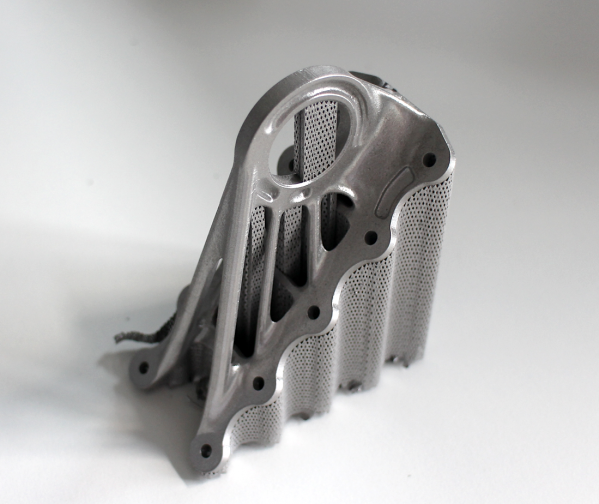

Fotografie - Obiekty wraz z podporami przed obróbką mechaniczną

Obie metody są używane w aplikacjach przemysłowych do wytwarzania obiektów przeznaczonych nie tyle do prototypów, ile dla użytkownika końcowego. Jednak jak każdy proces technologiczny, tak i drukowanie omawianymi metodami ma swoje ograniczenia, o czym będzie mowa w dalszej części artykułu. Dla ścisłości należy wspomnieć, że wymienione metody nie są jedynymi umożliwiającymi wykonanie wydruków z metalu. Wśród nich można wymienić chociażby EBM (Electron Beam Melting) i UAM (Ultrasonic Additive Manufacturing). Nie są one jednak tak popularne, a urządzenia wykorzystujące te metody są oferowane przez niewielu producentów.

Jak wykonywane są wydruki 3D w metalu?

Podstawy procesu drukowania obiektów 3D w obu metodach są bardzo zbliżone. Przedmiot metalowy jest drukowany w komorze wypełnionej gazem szlachetnym, na przykład argonem. Atmosfera argonu minimalizuje utlenianie się metalu w podwyższonej temperaturze. Wnętrze komory jest ogrzewane do temperatury zapewniającej optymalne warunki dla procesu. W komorze znajduje się platforma robocza, na której jest rozprowadzana cienka warstwa granulatu metalowego, a laser dużej mocy skanuje ją topiąc lub zgrzewając cząstki i tworząc kolejną warstwę. Po zakończeniu skanowania platforma robocza przesuwa się w dół o dystans odpowiadający grubości warstwy i jest rozprowadzana kolejna warstwa granulatu. Jak łatwo domyślić się, obiekt jest tworzony od góry do dołu, warstwa po warstwie, jak w popularnej metodzie FDM, a proces tworzenia warstw jest powtarzany aż do zakończenia wydruku.

Po zakończeniu drukowania cały obiekt jest otoczony metalowym granulatem – dosłownie jest w nim zagrzebany. W przeciwieństwie do procesu spiekania w polimerze (takiego jak SLS), obiekt lub obiekty są mocowane do platformy roboczej przez podpory. Podpory w tych metodach druku 3D są wykonane z tego samego materiału, co obiekt drukowany i są zawsze potrzebne, aby niwelować wypaczenia i zniekształcenia, które mogą wystąpić z powodu wysokiej temperatur wymaganej w procesie.

Kiedy zasobnik jest chłodzony do temperatury pokojowej, nadmiar granulatu jest usuwany ręcznie, natomiast wydrukowany obiekt jest wygrzewany dla usunięcia naprężenia mechanicznego. Następnie jest odcinany od platformy roboczej i po usunięciu podpór poddawany dalszej obróbce.

Parametry drukarki

Niemal wszystkie parametry drukarek SLM i DMLS są ustawiane przez producenta. Wysokość warstwy używanej podczas wydruku 3D wynosi od 20 do 30 <m>m i zależy od własności granulatu używanego do wydruku 3D (wielkość ziarna, kształt, sypkość). Typowa wielkość drukowanego obiektu wynosi 250 mm×150 mm×150 mm, ale na rynku są dostępne również maszyny umożliwiające tworzenie większych wydruków (do 500 mm×280 mm×360 mm). Dokładność wymiarów tworzonych obiektów wynosi około ±0,1 mm.

Fotografia - Wygląd metalowych podpór o strukturze kraty

Drukarki wykonujące obiekty metalowe mogą być używane w produkcji małoseryjnej, jednak ich możliwości są ograniczone przez konieczność przytwierdzenia drukowanych obiektów do platformy roboczej przez co przypominają możliwości zapewniane przez metody FDM lub SLA, bardziej niż SLS. Wielkość wytwarzanych obiektów jest ograniczona przez obszar druku (stół roboczy – kierunki XY), ponieważ każda tworzona część musi być przymocowana do platformy roboczej za pomocą podpór.

Granulat metalowy używany w metodach SLM i DLMS jest zużywany tylko w obszarze drukowanego obiektu, dlatego typowo jest marnowane mniej niż 5% materiału. Krótko mówiąc, niezużyty granulat można wykorzystać do wydruku kolejnego przedmiotu – po zakończeniu wydruku jest on dodawany do świeżego granulatu. Główne straty materiału są powodowane przez konieczność tworzenia podpór technologicznych, usuwanych i wyrzucanych po zakończeniu procesu. Niestety, przy skomplikowanym obiekcie, wymagającym wielu podpór, może to być powodem znacznego podwyższenia kosztu wydruku oraz ilości wymaganego materiału.

Własności fizyczne

Przedmioty metalowe wykonane za pomocą metod SLM i DMLS mają niemal izotropowe właściwości mechaniczne i termiczne. Są ciałami stałymi o bardzo małej porowatości wewnętrznej (mniej niż 0,2…0,5%). Co ciekawe, mają przy tym większą wytrzymałość oraz twardość i często są bardziej elastyczne niż obiekty, które zostały wytworzone metoda tradycyjną. Mimo tego, są one bardziej podatne na zmęczenie.Dla przykładu zapoznajmy się z właściwościami mechanicznymi stopu metalowego AlSi10Mg używanego w drukarce EOS 3D oraz stopu A360 przeznaczonego do tradycyjnych metod wytwórczych. Te dwa materiały mają bardzo podobny skład chemiczny, charakteryzują się też dużą zawartością krzemu i magnezu, jednak obiekty wykonane metodą druku 3D mają lepsze właściwości mechaniczne oraz większą twardość w porównaniu z materiałem kutym.

Ze względu na ziarnistą formę nieprzetworzonego materiału (granulat), chropowatość powierzchni (Ra) obiektu metalowego wykonanego za pomocą druku 3D wynosi około 6…10 <m>m. Ta względnie duża chropowatość może częściowo wyjaśniać mniejszą wytrzymałość zmęczeniową. Porównanie ważniejszych własności fizycznych wspomnianych materiałów umieszczono w tabeli 1.

Tabela 1. Porównanie własności przykładowych materiałów używanych do wydruku oraz w metodach tradycyjnych (źródło [1])

|

Parametr |

AlSi10Mg (granulat do 3D) |

A360 (do obróbki tradycyjnej) |

|

Granica plastyczności (0,2% odkształcenia) |

XY : 230 MPa Z : 230 MPa |

165 MPa |

|

Wytrzymałość na rozciąganie |

XY : 345 MPa Z : 350 MPa |

317 MPa |

|

Moduł |

XY : 70 GPa Z : 60 GPa |

71 GPa |

|

Wydłużenie przy zerwaniu |

XY : 12% Z : 11% |

3,5% |

|

Twardość |

119 HBW |

75 HBW |

|

Wytrzymałość zmęczeniowa |

97 MPa |

124 MPa |

Podpory oraz orientacja obiektów

Jak wspomniano, przy drukowaniu 3D obiektów z metalu są wymagane podpory. Zwykle mają one strukturę kratową, chociaż – zależnie od używanego oprogramowania – mogą być dostępne również inne struktury. Podpory podczas druku 3D pełnią potrójną rolę:

1. Tworzą platformę roboczą dla kolejnej warstwy obiektu.

2. Wiążą drukowany obiekt z platformą roboczą usztywniając go i zapobiegając odkształceniom.

3. Funkcjonują jako przewodniki ciepła odprowadzając ciepło z drukowanego obiektu i umożliwiając jego ostygnięcie w przewidywalny sposób.

Drukowane obiekty zawsze są orientowane pod kątem umożliwiającym zminimalizowanie prawdopodobieństwa wypaczenia oraz maksymalizację ich wytrzymałości w krytycznych kierunkach obciążenia. Uwzględnienie tych wszystkich wymagań może zwiększyć liczbę podpór, a tym samym czas trwania wydruku oraz ilość odpadów materiałowych i oczywiście koszt wykonania gotowego obiektu.

Możliwość wypaczenia można również minimalizować stosując losowe wzorce skanowania. Zapobiega to tworzeniu się naprężeń szczątkowych, występujących w dowolnym kierunku oraz tworzy charakterystyczną teksturę powierzchni drukowanych obiektów.

Koszt drukowania w metalu jest dosyć wysoki, więc często przed rozpoczęciem procesu wydruku wykonuje się symulacje, dzięki którym można przewidzieć, jak zachowa się obiekt podczas wydruku. Algorytmy optymalizacji są używane nie tylko w celu maksymalizacji wydajności mechanicznej i tworzenia lekkich części, ale także w celu zminimalizowania liczby podpór i prawdopodobieństwa wypaczenia gotowego obiektu.

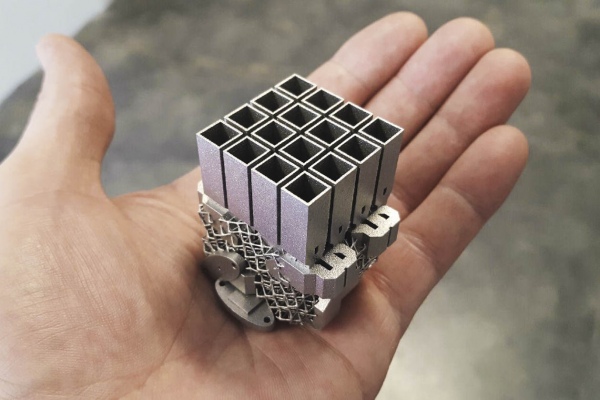

Puste przestrzenie i struktury lekkie

Inaczej niż w metodach posługujących się spiekaniem obiektów z użyciem sproszkowanego polimeru (SLS), duże, puste przestrzenie nie są powszechnie stosowane w druku obiektów przestrzennych wykonywanych z metalu, ponieważ bardzo trudno usunąć z nich podpory. Jeśli pusta przestrzeń, na przykład kanał ma wymiary większe niż 8 mm×8 mm, to jest zalecane wykonywanie otworów o przekroju wielokątnym lub łezkowym zamiast okrągłych, ponieważ nie wymagają one podpór.

Jako alternatywę dla pustych odcinków można zaprojektować obiekty mające „skórę” oraz rdzeń. Oba te komponenty są przetwarzane za pomocą różnych mocy lasera i prędkości skanowania, co powoduje uzyskanie zróżnicowanych własności materiału w obrębie tej samej bryły. „Skóra” i rdzeń są szczególnie przydatne przy wykonywaniu obiektów o dużej objętości, ponieważ powodują znaczne skrócenie czasu drukowania oraz zmniejszają prawdopodobieństwo wypaczenia. Tworzy się też w ten sposób część o dużej wytrzymałości, stabilną i mającą powierzchnię o bardzo dobrej jakości.

Inaczej niż z użyciem tradycyjnych technologii skrawania, można również tworzyć duże bryły z wykorzystaniem struktury kratowej, co umożliwia zmniejszenie ciężaru obiektu przy jednoczesnym zachowaniu jego wytrzymałości mechanicznej. Przy projektowaniu brył tego typu dużą rolę odgrywa oprogramowanie, które współcześnie w znacznym stopniu wspomaga pracę projektanta, podpowiadając mu różne sposoby wypełnienia oraz optymalizując proces wydruku obiektu.

Materiały używane w metodach SLM i DMLS

Drukarki pracujące z wykorzystaniem omawianych metod wykorzystują szereg metali oraz ich stopów włączając w to: aluminium, stal nierdzewną, tytan, kobalt, chrom oraz inconel (stop chromu, niklu i żelaza). Wymienione materiały pokrywają większość zapotrzebowania aplikacji przemysłowych, począwszy od przemysłu lotniczego aż do medycyny. Metale szlachetne, takie jak złoto, platyna, pallad i srebro również mogą być używane w procesie drukowania, ale ich zastosowania są raczej rzadkie i przeważnie ograniczone do wytwarzania biżuterii.

Cena metalowego granulatu jest wysoka. Na przykład, zgodnie z informacjami dostępnymi w Internecie, kilogram granulatu ze stali nierdzewnej 316L kosztuje od 350 do 450 USD. Z tego powodu, minimalizowanie objętości obiektu oraz liczby podpór ma kluczowe znaczenie dla obniżenia ceny gotowego wydruku.

Najważniejszą zaletą druku 3D za pomocą metalu jest jego kompatybilność z wysokowytrzymałymi materiałami, takimi jak superstopy niklowe lub kobaltowo-chromowe, które są bardzo trudne w obróbce metodami tradycyjnymi. Znaczne oszczędności kosztów i czasu można uzyskać wykonując powierzchnie siatkowe, które później mogą być przetworzone metodami postprocesingu (przekuwanie, szlifowanie, polerowanie itp.) na powierzchnie o bardzo dobrej jakości wykonania i wykończenia.

Wykończenie

Dla polepszenia właściwości mechanicznych, wyglądu oraz dokładności wykonania obiektów uzyskanych metodą druku 3D mają zastosowanie różnorodne techniki wykończeniowe. Obowiązkowe etapy obróbki końcowej obejmują usuwanie luźnego granulatu oraz podpór mechanicznych. Zwykle też dla zmniejszenia naprężeń i poprawy właściwości mechanicznych jest stosowana obróbka cieplna (wyżarzanie). Wytworzone przedmioty mogą też być poddane obróbce skrawaniem, na przykład za pomocą obrabiarek CNC w celu uzyskania wymaganych wymiarów i ich tolerancji, na przykład w obrębie otworów gwintowanych, miejsc osadzenia kołków ustalających itp. Jakość powierzchni może poprawić piaskowanie, mikrozłuszczanie, powlekanie metalem lub polerowanie. Jednym zdaniem, obiekt może być poddany większości procesów przeznaczonych dla przedmiotów wytwarzanych metodami tradycyjnymi.

Zalety i ograniczenia druku 3D za pomocą metalu

Drukowanie 3D może być używane do wytwarzania złożonych obiektów, o kształcie trudnym lub wręcz niemożliwym do uzyskania innymi metodami. Dodatkowo, każdy element można zoptymalizować pod kątem uzyskania założonej wytrzymałości przy jak najmniejszym ciężarze. Za pomocą drukarki można wykonać obiekty o strukturze kraty, otoczone „skórką”, zawierające wzmacniający je rdzeń lub szkielet, co jest bardzo trudne do uzyskania innymi metodami. Można je także wytwarzać z użyciem materiałów mających doskonałe własności fizyczne, jak chociażby wysokowytrzymałe superstopy metali. Jak wspomniano, ich obróbka z użyciem tradycyjnych metod skrawaniem jest bardzo trudna.

Fotografia - Struktura powierzchni niewielkiej końcówki metalowej

Wśród wad należy wymienić duży koszt wytwarzania gotowych części co jest powodem, że póki co ta technologia jeszcze nie nadaje się do użycia przy produkcji masowej. Nie przyda się również do wytwarzania takich części, które jest łatwo wykonać z użyciem tradycyjnych metod, takich jak np. tłoczenie. Mimo iż za pomocą drukarki 3D można wytwarzać wiele części jednocześnie, to trzeba zwrócić uwagę na fakt, że odbywa się to w bardzo ograniczonej przestrzeni i musi przebiegać w kontrolowanych warunkach, przy stabilizowanej temperaturze oraz w otoczeniu argonu. Prowadzi to do wniosku, że nie należy zmieniać istniejących procesów produkcji, ponieważ przypuszczalnie przy istniejącym oprzyrządowaniu są one znacznie tańsze, niż gdybyśmy użyli drukarki 3D.

Tabela 2. Zestawienie ważniejszych własności materiałów używanych do druku 3D za pomocą metalu (źródło [1])

|

Materiał |

Własności |

|

Stopy aluminium |

Duża wytrzymałość mechaniczna. Dobra przewodność cieplna. Dobra przewodność elektryczna. Mała twardość. |

|

Stal nierdzewna i narzędziowa |

Duża odporność mechaniczna (na zużycie, starzenie się). Duża twardość. Dobra ciągliwość i spawalność. |

|

Stopy tytanu |

Odporność na korozję. Doskonały współczynnik wytrzymałości w stosunku do ciężaru. Mała rozszerzalność termiczna. Nie wchodzi w interakcję z materiałami organicznymi. |

|

Superstopy kobaltu i chromu |

Bardzo duża odporność mechaniczna. Doskonała odporność na korozję. Doskonałe własności w zróżnicowanej temperaturze. Bardzo duża twardość. Nie wchodzi w interakcję z materiałami organicznymi. |

|

Superstopy niklu (inconel) |

Doskonałe własności mechaniczne. Bardzo duża odporność na korozję. Odporność na temperaturę do 1200°C. Możliwość użytkowania w bardzo trudnych warunkach. |

|

Metale precyzyjne |

Możliwość wyrobu biżuterii. Trudna dostępność dla zastosowań przemysłowych. |

Trzeba tez zdawać sobie sprawę, że zakup samej drukarki 3D pracującej z użyciem jednej z omawianych metod, mimo iż stanowi bardzo ciekawą alternatywę dla przedsiębiorstwa, to jeszcze troszkę za mało. Oprócz drukarki będziemy też potrzebowali pieca do wyżarzania gotowych przedmiotów, narzędzi służących do usuwania podpór oraz technik wykańczania powierzchni, które – zależnie od wymagań odnośnie do gotowego produktu – mogą być bardzo różne. Jeśli decydowalibyśmy się na zakup nowych urządzeń, to trzeba liczyć się z wydatkiem rzędu kilkudziesięciu tysięcy Euro lub więcej.

Na koniec, w tabeli 2 wymieniono ważniejsze własności materiałów używanych do druku 3D. Po szersze ich omówienie należy sięgnąć do dokumentacji udostępnianej przez producentów urządzeń oraz granulatu metalowego używanego w druku 3D.

Jacek Bogusz

j.bogusz@easy-soft.net.pl

Bibliografia:

[1] https://www.3dhubs.com/knowledge-base/additive-manufacturing-process

[2] https://en.wikipedia.org/wiki/Fused_filament_fabrication

[3] https://en.wikipedia.org/wiki/3D_printing

[4] https://www.sculpteo.com/blog/2016/12/14/the-history-of-3d-printing-3d-printing-technologies-from-the-80s-to-today/

Dodaj nowy komentarz