Drukarka 3D Ultimaker 3

Wiele razy czytałem lub słyszałem opinie różnych użytkowników drukarek 3D. Niestety, większość z nich narzekała na wyrzucone pieniądze. Owszem, na początku to fajna zabawa, ale później przychodzi ochota na zastosowania praktyczne, a z tym jest już gorzej. Zwykle w rękach użytkowników są albo drukarki wykonane własnoręcznie, albo tanie, tzw. budżetowe. Siłą rzeczy, nie mają wbudowanych szeregu mechanizmów, które powinna mieć nowoczesne drukarka 3D, aby można było skupić się na drukowaniu, a nie na walce z problemami. I wtedy w moje ręce trafiła nowa drukarka Ultimaker 3.

Do testu przystąpiłem z pozycji laika w dziedzinie druku 3D. Owszem, coś tam słyszałem, coś przeczytałem, ale oprócz entuzjazmu nie miałem zbyt dużej wiedzy na ten temat. Nie znałem też zbyt dobrze ani jednego programu do tworzenia figur 3-wymiarowych, więc zaczynałem z pozycji człowieka, który oprócz entuzjazmu i podstaw teoretycznych nie wie zbyt wiele. Mało tego, w Internecie wybrzmiewają przede wszystkim opinie negatywne, że drukowanie jest trudne i opiera się na solidnym materiałoznawstwie, że jak nic nie wiesz, to osiągniesz mizerny efekt i szkoda pieniędzy, że wydruk się rozlatuje i tak dalej. Nie nastraja to zbyt optymistycznie. Myślę, że wiele osób może znajdować się podobnej sytuacji. Być może nawet rozważa zakup drukarki, ma potrzebę jej użycia, ale… Czy to aby nie będą pieniądze wyrzucone w błoto? Ja też naoglądałem się też wielu fotografii bezkształtnych obiektów wydrukowanych przez różne osoby. Siłą rzeczy nabrałem przekonania, że na pewno nie dam rady „ogarnąć” tematu w czasie krótszym niż powiedzmy pół roku i z takim nastawieniem zabrałem się za testowanie drukarki Ultimaker 3. Na początek niezbyt optymistycznie, prawda?

Dostawa

Drukarka Ultimaker 3 dotarła do redakcji nowiutka, pachnąca świeżością, zapakowana w oryginalne, fabryczne opakowanie, solidnie zabezpieczona z każdej strony specjalnie uformowaną, grubą warstwą styropianu. Na samej górze było pudło z akcesoriami oraz dwie szpule z filamentem.

Zawartość pudła z akcesoriami pokazano na fotografii 1, zaczerpniętej ze strony internetowej producenta. Razem z drukarką są dostarczane 3 dysze (ekstrudery): dwa typu „AA 0.4” i jeden typu „BB 0.4”. Dwie szpule oryginalnego filamentu Ultimakera zawierają bodajże najbardziej popularny materiał do tworzenia wydruków o nazwie PLA oraz materiał służący do tworzenia rozpuszczalnych w wodzie podpór – PVA.

Drukarka Ultimaker 3 jest tzw. systemem otwartym, co oznacza, że można z nią używać nie tylko oryginalnych filamentów, ale również dostarczanych przez innych producentów. Na przykład, dystrybutor Ultimakera – łódzka firma get3d, za której pośrednictwem otrzymałem drukarkę, dostarczyła dla potrzeb testów również filamenty PLA i ABS firmy Pro3D. Użycie oryginalnych, firmowych materiałów eksploatacyjnych ma jednak tę zaletę, że drukarka samoczynnie rozpoznaje materiał poprzez komunikację NFC ze szpulą, na której jest nawinięty. Dzięki temu parametry druku mogą być dobrane automatycznie, co zwalnia użytkownika drukarki z konieczności ręcznego ich ustawiania. Będzie o tym mowa dalej.

Przygotowanie do pracy

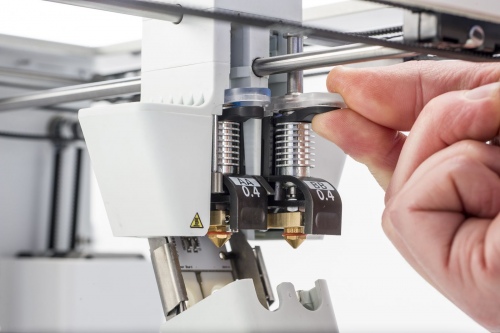

Przygotowanie drukarki do pracy wymaga wykonania kilku nieskomplikowanych czynności. Po pierwsze, z tyłu drukarki trzeba zamontować rodzaj trzpienia, na którym umieszcza się dwie szpule filamentu. Zawiera on antenę systemu NFC, którą trzeba dołączyć za pomocą kabla. Po drugie, trzeba usunąć dwie blokady (pierwsza zabezpiecza głowicę przed przesuwaniem się trakcie transportu, a druga osłonę ekstruderów przed otwarciem się). Po trzecie, wsunąć w uchwyty szklany stolik i włożyć dysze drukujące (zwane w materiałach firmowych PrintCore) w gniazda (fotografia 2). Jeśli planujemy wydruk z użyciem dostarczonego filamentu, to w jednym z gniazd powinien znaleźć się ekstruder „AA” (wydruki z PLA), a w drugim ekstruder „BB” (wydruki z PVA). Ta czynność nie jest skomplikowana i nie przekracza umiejętności, które musimy mieć wymieniając zasobnik z atramentem w popularnej „atramentówce”. Ekstrudery „siedzą” w gniazdach pewnie i stabilnie zabezpieczone specjalną blokadą. Można ją zwolnić naciskając wystające na zewnątrz, przeźroczyste „łapki”. Po czwarte, należy dołączyć zasilacz, włączyć drukarkę i korzystając z menu drukarki załadować filament i już (prawie). Zgodnie z instrukcją dostępną na stronie internetowej producenta, po pierwszym włączeniu drukarka wymaga kalibracji, która powinna się załączyć automatycznie, jednak do redakcji dotarła drukarka, która była już skalibrowana przez producenta. Mało tego – w pudełku wraz z drukarką dostarczono obiekt testowy, który wykonano z jej użyciem. Mimo tego, aby dowiedzieć się, na czym polega kalibracja i trochę „odczarować” opinie krążące po Internecie, wykonałem ją wybierając opcję Calibration z menu Maintenance – napisano o tym dalej.

|

|

Fotografia 2. Widok ekstruderów zamontowanych w głowicy drukarki |

Jak zapewne się domyślamy, w wyżej wymienionych czynnościach brakuje połączenia z komputerem PC. Co prawda, drukarka ma na panelu czołowym gniazdo USB, w którym można umieścić pendrive z plikami przygotowanymi i drukować wskazane za pomocą menu drukarki obiekty bez współpracy z komputerem, ale nie sposób zaprzeczyć, że drukarkę najwygodniej obsługuje się z poziomu komputera, na którym przygotowujemy pliki. Często jest to ten sam komputer, który służy nam też do rysowania obiektów.

Do współpracy z komputerem drukarkę wyposażono w interfejsy sieciowe: Ethernet i Wi-Fi. Łącząc drukarkę z komputerem PC trzeba wybrać ten interfejs, który będzie dla nas wygodniejszy w użyciu. Tak jeden, jak i drugi mają dynamiczne adresy IP nadawane przez serwer DHCP. W menu drukarki nie znalazłem możliwości ręcznego nadania stałego adresu IP, więc w razie takiej potrzeby niezbędne będzie odpowiednie skonfigurowanie routera. Do testów wybrałem połączenie za pomocą kabla, ponieważ wydaje mi się ono bardziej niezawodne. Później, przenosząc drukarkę w inne miejsce, zmieniłem rodzaj połączenia na Wi-Fi, co w żaden sposób nie wpłynęło na jakość wydruków. Myślę, że duży wpływ na ten fakt ma przyjęta filozofia pracy – drukarka po prostu odbiera cały plik do wydruku i buforuje go we własnej pamięci. Później połączenie sieciowe jest używane jedynie do podglądania procesu wydruku lub jego przerwania.

Po połączeniu z routerem został nadany adres sieciowy, a drukarka pojawiła się na liście urządzeń sieciowych. Aby połączyć się z siecią Wi-Fi można skorzystać albo z menu użytkownika drukarki, albo z wbudowanego w drukarkę serwera Web zawierającego kreator konfiguracji połączenia Wi-Fi. Kreator połączenia z Wi-Fi działa w bardzo pomysłowy sposób. Po wybraniu opcji połączenia z Wi-Fi z menu drukarki lub za pomocą serwera Web dostępnego przez kabel, drukarka zmienia tryb pracy na Access Point i proponuje połączenie. Po połączeniu komputera z tym nowym AP, na jego ekranie, w oknie przeglądarki jest wyświetlany kreator, który pozwala na wyszukanie dostępnych sieci i wprowadzenie parametrów połączenia. Po uzyskaniu połączenia z siecią drukarka przechodzi w tryb Station, w którym jest jej nadawany adres IP oraz staje się klientem sieci Wi-Fi. Pierwszy raz spotkałem się z tak pomysłowym rozwiązaniem.

Komunikacja drukarki z użytkownikiem odbywa się za pomocą czytelnego wyświetlacza graficznego OLED oraz „sygnałów świetlnych”. Na przykład, proces grzania głowicy jest sygnalizowany czerwonym kolorem jej świecenia, natomiast aktywność – niebieskim. Zakończenie wydruku może być sygnalizowane za pomocą oświetlenia pola roboczego.

Menu użytkownika jest obsługiwane za pomocą enkodera z przyciskiem. Jest ono nieskomplikowane, łatwe w użyciu, intuicyjne. Zawiera trzy główne opcje:

1. Print służącą do wydrukowania pliku dostarczonego na pendrive (drukarka ma wbudowane gniazdo USB) lub przesłanego przez oprogramowanie Cura.

2. Material/PrintCorezawierającą opcje umożliwiające wybranie typu materiału, jego załadowanie, zmianę, wyjęcie i przesuwanie oraz wyjęcie/wymianę dyszy drukującej.

3. System, dzięki której można wykonać aktualizację firmware, ustawić parametry sieci (interfejsu), oświetlenia, głowicy drukującej, wykonać aktualizację oprogramowania, zerowanie nastaw, kalibrację i inne.

Po wybraniu opcji na ekranie są pokazywane czytelne komunikaty informujące o dalszym postępowaniu lub ewentualnych problemach. Nie miałem żadnych problemów z opanowaniem obsługi drukarki oraz wprowadzeniem nastaw.

|

|

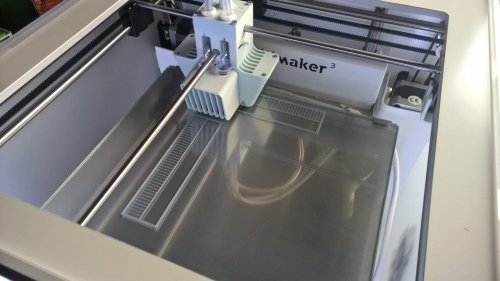

Fotografia 3. Stolik drukarki w trakcie wydruku „drabinek” służących do kalibracji |

Kalibracja

Jak wspomniałem, z ciekawości uruchomiłem procedurę kalibracyjną. Polega ona na ustawieniu offsetu przesunięcia w osiach X i Y oraz „zerowej” wysokości stolika. W tym celu stolik podjeżdża do góry i jest dotykany przez dyszę głowicy w 3 punktach – zapewne w ten sposób też jest poziomowany. Następnie drukarka prosi o załadowanie filamentu (jeśli jeszcze go nie załadowaliśmy) i wykonuje wydruk testowy w postaci dwóch, umieszczonych pod kątem 90 stopni „drabinek” (fotografia 3). Później procedura kalibracyjna prosi nas o wyjęcie szkła, które leży na stoliku i umieszczenie pod nim kartki testowej. Teraz za pomocą enkodera wprowadzamy offset w osi X, a po zatwierdzeniu Y (można go odczytać dzięki leżącej pod szklaną płytą kartce kalibracyjnej) i koniec. Całość trwa około 20 minut, w czym najwięcej czasu zajmuje sam wydruk.

Przygotowanie do pracy

Jak wspomniano, przygotowanie do pracy nie jest skomplikowane. W związku z tym, że otrzymaliśmy już skalibrowane urządzenie, to w naszym wypadku sprowadziło się do założenia szpul z filamentem, ekstrudera „BB” (w związku z tym, że miałem zamiar drukować z użyciem PVA – inaczej należy użyć ekstrudera AA), przyłączenie zasilania oraz interfejsu sieciowego i założenia szklanej płyty na stolik roboczy. Producent zaleca, aby przed pierwszym uruchomieniem dokonać aktualizacji oprogramowania. Odpowiednią opcję znajdziemy w menu System -> Maintenance -> Update firmware. Po jej wybraniu drukarka łączy się z firmowym serwerem i automatycznie pobiera oprogramowanie. Cały proces przy zupełnie przeciętnym, 10-megabitowym łączu telefonicznym zajął około 2-3 minut.

|

|

Fotografia 4. Szpule z materiałem zamontowane na trzpieniu drukarki |

Ekstruder „AA” umieściłem w gnieździe numer 1, a ekstruder „BB” w gnieździe numer 2, więc ładując filament – na razie ten przysłany z drukarką – umieściłem szpule w takich pozycjach, aby filament PLA miał numer 1 i był drukowany przez ekstruder pierwszy, natomiast filament PVA miał numer 2 i był drukowany przez ekstruder numer 2 (fotografia 4).

W trakcie testu zdarzyło się, że uruchamiałem też oprogramowanie drukarki w trybie developer i łączyłem się z drukarką za pomocą programu konsolowego. Wtedy dowiedziałem się, że pracuje ona pod kontrolą systemu Linux korzystając z dobrze mi znanych poleceń i komunikatów. W trybie developer można chociażby wymienić niektóre moduły programowe, jednak nie namawiam do korzystania z niego, a zwłaszcza przestrzegam przed nim tych mniej doświadczonych użytkowników. Ja używałem trybu developer, aby dołączyć drukarkę do chmury, co udało się bez trudu.

Każda drukarka 3D wymaga do pracy tzw. slicera, to jest programu, który odczyta plik zawierający definicję obiektu trójwymiarowego i „potnie” go na warstwy o zadanej grubości. Oprócz tego współcześnie od takiego programu wymaga się również, aby automatycznie wygenerował tzw. podpory, jeśli to konieczne. Do swoich drukarek firma Ultimaker dostarcza program Cura – można go pobrać za darmo, bez żadnych ograniczeń ze strony internetowej firmy.

|

|

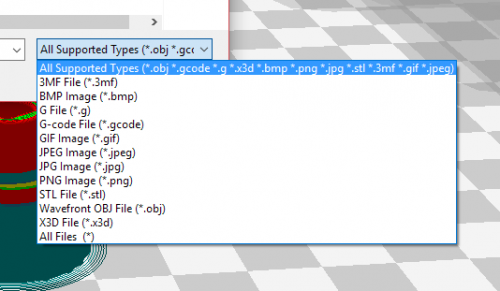

Rysunek 5. Formaty plików rozpoznawane przez program Cura w wersji 2.5 |

Lista wspieranych formatów plików obsługiwanych przez program Cura jest bardzo obszerna (rysunek 5). W trakcie testów posługiwałem się plikami STL w formacie binarnym. Cura odczytuje plik z obiektem, umieszcza obiekt na stoliku roboczym, dzieli go na warstwy i przesyła odpowiedni zestaw komend do drukarki. Oprócz tego umożliwia też zwielokrotnienie liczby obiektów np. wtedy, gdy chcemy jednocześnie wykonać więcej detali, umożliwia ustawienie parametrów wydruku oraz wybranie materiału – odrębnie dla obu ekstruderów, przeskalowanie, zmianę orientacji w przestrzeni. W trybie Recommended nie mamy możliwości wpłynięcia na wiele parametrów wydruku. Dzięki zaznaczeniu pola wyboru Build Plate Adhesion mamy możliwość utworzenia „podstawki”, na której jest układany wydruk i określenia czy jest on tworzony z podporami (pole wyboru Generate Support) oraz który ekstruder służy do tworzenia podpór. Możemy też wybrać jedną z 4 opcji wypełnienia tworzonego obiektu (w wersji 2.6 beta dodano piątą opcję – wypełnienie gradientowe). Znacznie więcej możliwości daje tryb Custom, w którym możemy zmieniać wszystkie parametry wydruku np. grubość ścianek obiektu, sposób jego wypełnienia, wysokość „dna” i „góry” obiektu oraz wiele, wiele innych. Zmiany trybu dokonuje się za pomocą suwaka umieszczonego na prawym panelu Cury.

|

|

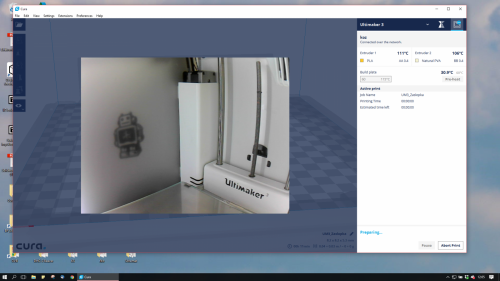

Fotografia 6. Widok z kamerki zamontowanej w drukarce |

W zasadzie można powiedzieć, że jeśli korzystamy z filamentu firmy Ultimaker oraz drukarki Ultimaker 3, to większość czynności i nastaw jest zautomatyzowana. Program Cura wykonuje za nas pracę podpowiadając prawidłowe parametry dla uzyskania jak najlepszego wydruku. Jednak w razie, gdybyśmy zdecydowali się na inny materiał, to Cura umożliwi nam ustawienie odpowiednich parametrów.

Cura nie tylko przesyła plik do drukarki, ale również monitoruje jej parametry i wyświetla podgląd drukowanego obiektu z kamery, w którą jest wyposażony testowany przeze mnie Ultimaker 3 (fotografia 6). Wyświetlenie obrazu z kamery jest możliwe również w standardowej przeglądarce internetowej, po wpisaniu na pasku adresu [adres_IP_Ultimaker_3]:8080/?action=stream.

Odrębne zagadnienie stanowi oprogramowanie do tworzenia plików zawierających drukowane obiekty. Nie chciałem pójść tropem recenzji, której autor nie mogąc znaleźć praktycznego zastosowania dla druku 3D drukował figurki Yody z Gwiezdnych Wojen czy bukłak rowerowy, ale chciałem wykonać coś użytecznego, co przyda się do budowanych przeze mnie urządzeń. Dlatego zdecydowałem się na poszukanie jakiegoś programu do tworzenia rysunków trójwymiarowych. Programu, który bardziej przydałby się technikowi, niż artyście czy architektowi.

|

|

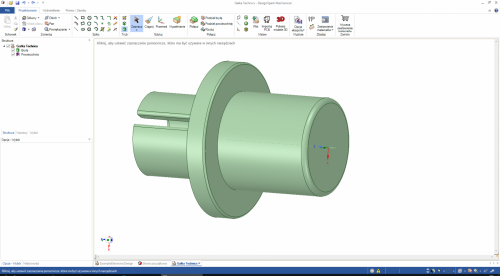

Rysunek 7. Gałka do potencjometru we wzmacniaczu, która była pierwszym zaprojektowanym i wydrukowanym przeze mnie obiektem (zrzut ekranu z programu Design Spark Mechanical) |

Jakiś czas temu miałem okazję projektować mechanizm wózka za pomocą programu Solid Edge. Niestety, jego licencja jest bardzo kosztowna, przez co nie bardzo nadaje się on do zastosowań w warsztacie domowym. Dosyć dobrze znam też AutoCAD, ale nie lubię rysować w nim obiektów trójwymiarowych. Co innego płaskie – te robi się „z marszu”, ale trójwymiarowe to „wyższa szkoła jazdy.” Pobrałem i zainstalowałem też SketchUp, ale wydał mi się zbyt uniwersalny – przecież potrzebowałem programu dla elektronika. I wtedy przeglądając listę programów przypomniałem sobie o Design Spark Mechanical, do którego użycia zachęca firma RS Components. Już wcześniej miałem zainstalowaną na dysku wersję 1.0 tego programu, więc postanowiłem przyjrzeć się jak ewoluował i w jakie funkcjonalności go wyposażono. Pobrałem i zainstalowałem wersję 2.0, która okazała się strzałem w dziesiątkę.

Design Spark Mechanical umożliwia rysowanie obiektów 3-wymiarowych w łatwy do przyswojenia sposób. Po obejrzeniu 3 odcinków kursu dostępnego na YouTube oraz kilku ćwiczeniach, w czasie kilku godzin na tyle nauczyłem posługiwania się nieskomplikowanymi opcjami programu, że byłem w stanie szybko narysować i wyeksportować do pliku STL gałkę do potencjometru pokazaną na rysunku 7, zaślepki, pokrywy obudów inne obiekty. Program można pobrać zupełnie za darmo i używać bez żadnych ograniczeń, co będzie jego ogromną zaletą dla większości użytkowników. Korzystając z kilku, może kilkunastu funkcji dzielenia, rozciągania, powielania i łączenia obiektów można szybko tworzyć potrzebne detale. Co ważne, program bez żadnych problemów współpracuje z również nieodpłatną Curą.

DesignSpark Mechanical jest oferowany na zasadach freemium. To znaczy, rdzeń jest bezpłatny, ale jeśli zechcemy skorzystać z rozszerzeń funkcjonalności i niektórych bibliotek, to trzeba będzie za nie zapłacić.

|

|

Rysunek 8. Gałka do wzmacniacza na ekranie Cury |

Drukowanie

Jak wspomniałem, zanim zacząłem korzystać z drukarki nauczyłem się rysowania obiektów trójwymiarowych w programie DesignSpark Mechanical. Jako pierwszą postanowiłem narysować i wydrukować gałkę do amplitunera, który czekał na nią od jakichś 10 lat, ponieważ dawno zakończono produkcję i nie sposób było jej kupić inaczej, niż z drugim, takim samym amplitunerem. Wygląd gałki pokazano już wcześniej, na rys. 7.

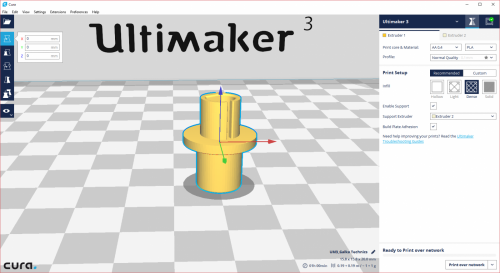

Po narysowaniu gałki dokonałem eksportu do pliku STL i załadowałem do Cury. Dodam, że w tamtym momencie całkowicie zdałem się na mechanizm automatyczny, ponieważ moja wiedza z zakresu tworzenia wydruków była prawie żadna. Program Cura jeszcze wtedy pracował w trybie automatycznym, więc natychmiast po załadowaniu pliku umieścił obiekt na stoliku roboczym i podzielił go na warstwy (rysunek 8). Warstwy można obejrzeć wybierając View Mode: Layers ze „słupka” po prawej stronie ekranu. Widok wykonanej przeze mnie gałki do wzmacniacza w takiej postaci, jak będzie ona drukowana pokazano na rysunku 9. Cyjanowa „otulina” to podpora, która w tym wypadku będzie drukowana z rozpuszczalnego w wodzie PVA. Program dodał ją, ponieważ kołnierz gałki nie może być drukowany „w powietrzu” – ekstruder musi na czymś układać materiał tworzący gałkę.

|

|

Rysunek 9. Gałka do wzmacniacza w widoku warstw |

Warto dodać, że PVA jest kapitalnym materiałem do tworzenia podpór, ponieważ rozpuszcza się w wodzie. Wydrukowany obiekt wystarczy zanurzyć w wodzie, aby PVA rozpuściło się i pozostał tylko użyteczny materiał. PVA warto usunąć mechanicznie (jeśli to tylko możliwe), aby jak najmniej materiału pozostało do rozpuszczenia. Oszczędzimy w ten sposób czas. Oczywiście, co później też praktykowałem, można po prostu zanurzyć obiekt w wodzie i zostawić np. na noc. Podpory mogą być drukowane również z materiału podstawowego oraz np. z użyciem innego PLA, na przykład tańszego lub o gorszej jakości. Wtedy jednak trzeba będzie usunąć nadmiarowy materiał mechanicznie – za pomocą nożyka, lutownicy, rozgrzanego ostrza itd.

Nie mając jeszcze wiedzy na temat samego drukowania, z menu wybrałem ikonę oznaczoną Dense, dzięki której wydrukowany przeze mnie obiekt miał mieć około 80% wytrzymałości mechanicznej, a więc miał być wystarczająco mocny, jak na gałkę wzmacniacza. Przyznam, że w tamtym momencie nie bardzo wiedziałem, co to oznacza.

Dostarczone przez firmę Ultimaker filamenty były wyposażone w tagi NFC, dzięki którym drukarka automatycznie ustawiła parametry wydruku. Moja rola sprowadziła się do załadowania obiektu, wybrania jego gęstości i kliknięcia w przycisk Sendt to printer.

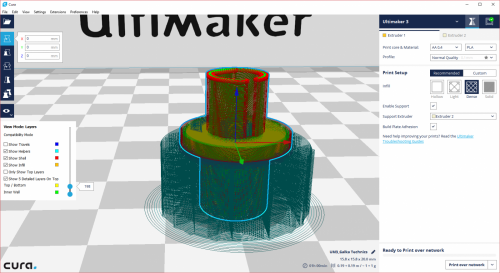

Zanim rozpoczął się wydruk zostało wykonane poziomowanie stolika, a z ekstruderów zostało wyciśnięte nieco materiału w przeciwległych rogach stolika. Następnie rozpoczął się wydruk. Dodam tylko, że po jakichś 15 minutach mogłem cieszyć się gałką (fotografia 10 i 11). Dziś, po dłuższym okresie użytkowania drukarki, dobrze wiem ile błędów popełniłem. Pomimo tego, drukarka wybaczyła mi je wszystkie i wydruk udał się.

|

|

Fotografia 10. Gałka w trakcie drukowania |

Po miesiącu użytkowania

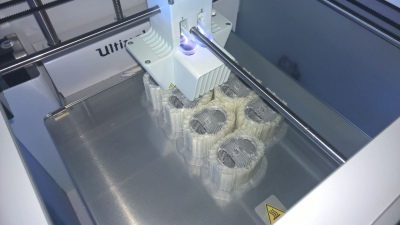

Mój test trwał miesiąc i w jego trakcie nie wykonałem ani jednej figurki Yody. W tym czasie drukowałem –głównie z PLA, ale różnych producentów – różne użyteczne przedmioty. Przeważnie nie korzystałem przy tym z gotowych wzorów, ale tworzyłem je samodzielnie. Do wydruku przedmiotów, od których oczekiwałem bardzo dobrej jakości używałem droższego, rekomendowanego filamentu – przeważnie oryginalnego, firmy Ultimaker. Do innych, w tym do obudów urządzeń elektronicznych, używałem tańszego filamentu, który jednak nie zawsze okazywał się gorszy. Po opanowaniu umiejętności rysowania za pomocą DesignSpark Mechanical oraz nastaw dostępnych w programie Cura, mając pewne doświadczenie oraz porównując Ultimakera 3 z innymi drukarkami, byłem już w stanie wyrobić sobie własne zdanie.

Drukarka służyła do tworzenia różnych obiektów – ich wydruk (zależnie od wielkości i rozdzielczości) trwał od kilku minut do 3 dni. W całym okresie eksploatacji nie stwierdziłem innych problemów, niż powodowane przez materiał lub wynikające z błędnie wykonanego obiektu do wydruku. Moim zdaniem dużym plusem drukarki jest to, że silniki krokowe poruszają w niej samą głowicę drukującą, a nie cały stolik wraz z drukowanym obiektem, co zmniejsza bezwładność mechaniczną, z którą musi „walczyć” napęd i pozytywnie wpływa na dokładność pozycjonowania. Dla potrzeb testu drukowałem np. słupki o wysokości kilku centymetrów i średnicy kilku milimetrów – warstwy były układane równo tworząc idealnie pionowy słupek.

|

|

Fotografia 11. Gałka po zakończeniu wydruku – dookoła widać materiał podporowy, na którym zastał ułożony kołnierz gałki |

Drukarki nie warto ustawiać na biurku, przy którym pracujemy. Pomimo dosyć cichej pracy, brzęczące przez kilka lub nawet kilkadziesiąt godzin silnik krokowe napędu oraz wentylator opcjonalnie chłodzący wydruk – przeszkadzają i męczą. Wówczas nieoceniona okazuje się możliwość połączenia się za pomocą Wi-Fi, ponieważ drukarkę można przenieść gdzieś, gdzie jest jej zasięg, a gdzie nie przebywamy zbyt często. Wtedy przydaje się wbudowana kamerka, za której pomocą możemy nadzorować tworzony obiekt.

Ogromną zaletą jest możliwość wydruku za pomocą dwóch ekstruderów. Aktywny ekstruder ma nieco obniżoną pozycję w stosunku do nieaktywnego. Zmiana ekstrudera następuje mechanicznie – głowica drukarki dojeżdża w prawy, górny róg, gdzie jest zamontowana wypustka, za której pomocą, poprzez zaczepienie i zmianę pozycji dźwigni zamontowanej na głowicy, następuje zmiana aktywnego ekstrudera. Jak łatwo się domyślić, drukarka nakładając warstwę materiału podporowego, musi też ułożyć warstwę materiału tworzącego obiekt, jeśli to oczywiście konieczne. Nałożenie warstwy, zmiana ekstrudera, ponowne nałożenie warstwy, ruch stolika w dół, zmiana ekstrudera i tak aż do wydrukowania całego obiektu zajmuje więcej czasu, niż przy tworzeniu obiektu z użyciem tylko jednego ekstrudera. Na przykład, moja gałka bez podpór w trybie „draft”, a więc z zachowaniem wysokości warstwy 0,2 mm i wypełnienia 50%, drukowałaby się 12 minut. Jak jednak pamiętamy, ma ona kołnierz i dlatego musi być drukowana z użyciem podpór – włączenie ich wydruku z użyciem ekstrudera numer 2 powoduje wydłużenie czasu oczekiwania na obiekt do 19 minut. Używając drukarki nauczyłem się takiego drukowania podpór, aby było tracone jak najmniej materiału podporowego i aby ich wydruk trwał jak najkrócej. Wtedy jednak należy przełączyć Curę w tryb Custom i samodzielnie ustawiać parametry rezygnując z nastaw automatycznych. Niemniej jednak, porównując Ultimakera 3 do innych drukarek uważam dodatkowy ekstruder za wręcz bezcenną cechę użytkową i szukając kiedyś drukarki dla siebie na pewno będzie to jedno z kryteriów wyboru.

Drukarkę użytkowałem w pokoju, w którym zwykle pracuję. Nie ma w nim przeciągów i być może dlatego też nie stwierdziłem problemów powodowanych przez otwartą komorę roboczą. Drukarka ma podgrzewany stolik, do którego bardzo dobrze przykleja się materiał. Myślę, że to głównie dzięki temu udał się mi pierwszy wydruk. Podgrzewany stolik jest też cechą, bez której nie jest możliwe drukowanie z bardziej wymagających materiałów, takich jak ABS. Drukarka rozgrzewa ekstrudery do temperatury aż 280°C, a stolik do 100°C. Ta temperatura jest stabilizowana elektronicznie – nie stwierdziłem żadnych problemów w trakcie drukowania z jej utrzymaniem. Ekstrudery grzeją się bardzo szybko (w czasie poniżej minuty), rozgrzanie stołu roboczego z racji dużych wymiarów wymaga więcej czasu i zajmuje kilka minut. Wydruk jest rozpoczynany dopiero po tym, gdy wszystkie komponenty drukarki osiągną zadane parametry.

Dzięki wysokiej temperaturze ekstrudera i stolika, drukarka może tworzyć obiekty z takich materiałów, jak: PLA, ABS, PVA, Nylon, CPE. Jak wspomniałem, do wydruków używałem głównie PLA, który zaspokajał większość moich potrzeb, rzadziej ABS. Dysza ekstrudera ma średnicę 0,4 mm i sprawdziłem, że przy umiejętnie dobranych parametrach wydruku jest możliwe również tworzenie obiektów mających ściankę o takiej właśnie grubości. Nawet pomimo sporych wymiarów takiego obiektu, drukarka bez najmniejszego trudu układa warstwa po warstwie sklejając ze sobą tworzące je „nitki” PLA. Nie ma sensu ustawianie grubości warstwy wydruku większej niż 0,35 mm, ponieważ warstwy materiału nie będą dobrze sklejane. Za pomocą Ulitmakera 3 bez najmniejszych problemów i bez użycia materiału podporowego drukowałem obiektu o ściance 0,4 mm przy grubości warstwy 0,35 mm nieznacznie tylko modyfikując ilość podawanego przez ekstruder materiału PLA. Nie stwierdziłem żadnych problemów z pozycjonowaniem głowicy i grubością warstwy, o ile tylko zmieniając te parametry w trybie „Custom” zachowywałem zdrowy rozsądek.

Jak wspomniano, drukarkę wykonano w taki sposób, że głowica jest poruszana w osiach X i Y, co pozytywnie wpływa na bezwładność mechaniczną i finalną rozdzielczość. W osi Z porusza się sam stolik – mechanizm jego napędu wykonano w oparciu o solidną śrubę i mocny silnik krokowy. Po zakończeniu wydruku stolik jest obniżany i chłodzony. Po jego ostygnięciu można bez najmniejszego trudu usunąć wydrukowany obiekt. Drukarka nie przyjmie nowych plików do wydruku dopóty, dopóki nie podejdziemy do niej i nie potwierdzimy, że wydruk został usunięty naciskając pokrętło enkodera.

Jak wspomniano, drukarkę wykonano w taki sposób, że głowica jest poruszana w osiach X i Y, co pozytywnie wpływa na bezwładność mechaniczną i finalną rozdzielczość. W osi Z porusza się sam stolik – mechanizm jego napędu wykonano w oparciu o solidną śrubę i mocny silnik krokowy. Po zakończeniu wydruku stolik jest obniżany i chłodzony. Po jego ostygnięciu można bez najmniejszego trudu usunąć wydrukowany obiekt. Drukarka nie przyjmie nowych plików do wydruku dopóty, dopóki nie podejdziemy do niej i nie potwierdzimy, że wydruk został usunięty naciskając pokrętło enkodera.

Czynności, które musi wykonywać użytkownik w ramach obsługi drukarki sprowadzają się do okresowego smarowania mechanizmów drukarki za pomocą smarów, które znajdziemy w pudełku, wymiany filamentu i ewentualnego usuwania jego zacięć, co zdarzyło się w trakcie eksploatacji. Drukarka ma w menu szereg opcji umożliwiających manipulowanie filamentem. Umożliwiają one jego wysunięcie, załadowanie, wymianę (połączone operacje wysunięcia i załadowania) oraz przesuwanie w tył lub w przód (ruch po obróceniu kółka enkodera). Pewną trudność sprawia fakt, że szpule z filamentem są zamontowane z tyłu drukarki, do którego musimy mieć dostęp lub wystarczająco dużo miejsca na stole, aby obrócić drukarkę.

Niestety, drukarka nie ma żadnego sensora informującego o tym, czy materiał dojechał już do głowicy i czy w ogóle jest. Ma to swoje konsekwencje, ale aby je zrozumieć, trzeba napisać kilka zdań o tym, w jaki sposób materiał jest podawany do ekstrudera.

Z tyłu drukarki jest trzpień, na którym wiesza się szpule z materiałem (fot. 4). Materiał to rodzaj „drutu” wyciąganego z tworzywa. Wprowadza się go pomiędzy rolki napędzane silnikiem, dociskane do materiału mocną sprężyną i toczące się po nim. Rolki można rozsunąć za pomocą suwaka na obudowie napędu filamentu. Jeśli materiał zostanie z jakichś powodów zablokowany, to rolki nadal będą się po nim toczyły usiłując go przesunąć. Spowoduje to wytarcie materiału w miejscu docisku rolek, zmniejszenie tarcia i w konsekwencji materiał zatrzyma się. Pół biedy, jeśli zauważymy ten fakt, bo można przerwać wydruk lub ręcznie popchnąć materiał. Jeśli nie, to może okazać się, że głowica przez kilka godzin pracowała „na pusto” i nie powstał żaden obiekt, albo po prostu zmarnowaliśmy materiał.

Funkcja ładująca materiał rozgrzewa odpowiedni ekstruder, a następnie ładuje materiał. Początkowo jest on podawany z bardzo dużą prędkością, po to by zwolnić tuż przed osiągnięciem ekstrudera. Następnie jest on podawany z małą prędkością do momentu, aż poprzez dyszę ekstrudera wypłynie nitka i użytkownik potwierdzi ten fakt naciskając oś enkodera. Jeśli z jakiegoś powodu zdarzy się sytuacja, w której materiał jest w połowie drogi pomiędzy szpulą a ekstruderem, to wybranie funkcji jego ładowania powoduje bardzo szybkie podawanie materiału pomimo tego, że jest on bardzo blisko głowicy. Filament dojeżdża do głowicy i jest przez nią blokowany, ponieważ nie może być przeciskany przez dyszę ekstrudera z aż tak dużą prędkością. Rolki napędu ślizgają się po filamencie wycierając go w miejscu styku. W konsekwencji powoduje to zablokowanie filamentu i konieczność jego wyjęcia, odcięcia aż do wytartego miejsca i ponownego załadowania. A tę kwestię mógłby rozwiązać prosty, optyczny czujnik obecności materiału zamontowany na głowicy. Oczywiście, rozwiąże ją też sam użytkownik, jeśli wybierze opcję wymiany materiału, w której filament jest wysuwany aż do końca i ponownie ładowany.

Inne problemy powoduje brak czujnika obecności materiału, który mógłby informować o tym, że filament się skończył. Niby nic, przecież wszystko jest widoczne, a jednak. Jeśli nie zauważymy tego, że na szpulce kończy się materiał, to zostanie on wepchnięty poza rolki napędu. Pomijając fakt, że wydruk nie zostanie dokończony poprawnie, ponieważ filament nie jest przesuwany, to „gratis” musimy rozmontować wężyki osłaniające filament i usunąć go ręcznie. Na szczęście nie jest to czynność trudna, ponieważ wężyki są zamocowane z użyciem szybkozłączek, a ich odblokowanie oraz demontaż na podstawie instruktażu dostępnego na stronie internetowej producenta nie stanowi żadnego problemu i może być wykonane nawet bez użycia jakichkolwiek narzędzi.

Firma Ultimaker wyposażyła drukarkę w czytnik NFC, którego zadaniem jest rozpoznawanie szpul z materiałami. Działa on w taki sposób, że na szpulach dostarczanych przez Ultimakera jest zamontowany znacznik, a zapamiętana w nim wartość jednoznacznie identyfikuje materiał, który powinien być nawinięty na szpuli. Czytnik odczytuje ten identyfikator i przypuszczalnie na podstawie danych zapisanych w pamięci kontrolera drukarki dobiera parametry wydruku. Pomysł jest bardzo dobry, ale czytnik NFC działa niepewnie i wymaga dopracowania. Czasami mylił pozycję szpul, zwłaszcza wtedy, gdy jedna z nich miała tag NFC a druga nie. Łatwo też było go oszukać kilkakrotnie ponawiając próbę zidentyfikowania materiału. „Oszustwo” nie dotyczyło rodzaju materiału, ale właśnie określenia jego pozycji na szpuli. Myślę jednak, że to choroba wieku dziecięcego i ta wada zostanie usunięta w nowszych egzemplarzach – może wystarczy zwykła aktualizacja firmware drukarki? Z drugiej strony, ten mankament czytnika NFC objawia się jedynie od czasu do czasu i przez to nie jest aż tak bardzo uciążliwy. Poza tym, jeśli będziemy używali tańszego filamentu od tego oferowanego przez Ultimaker, to i tak zmieniając materiał musimy ręcznie wybrać z menu drukarki jego rodzaj – tu czytnik NFC nie będzie miał żadnego zastosowania.

|

|

Fotografia 12. Szpule z filamentem – na zewnętrznej szpuli widać czarną prowadnicę materiału |

Używałem między innymi nieoryginalnych szpul mieszczących 1 kg filamentu. Były one nieco szersze od dostarczanych przez Ultimakera i o ile bardzo dobrze mieściły się na trzpieniu, to prowadnica przeznaczona dla szpuli numer 2 (zakładana do wnętrza szpuli – fotografia 12) była zbyt wąska na skutek czego nie można jej było założyć i materiał nawijał się na sąsiednią szpulę powodując w ten sposób blokadę możliwości obrotu obu szpul. Problem trzeba rozwiązać samodzielnie – w Internecie są dostępne wzory innych podajników i prowadnic. Wystarczy pobrać i wydrukować – to się nazywa serwis świadczony on line!

NFC w wykonaniu Ultimakera ma jeszcze jedną pomysłową funkcję – emuluje czujnik obecności materiału i działa poprawnie, jeśli spełnimy jeden warunek – użyjemy oryginalnej, pełnej szpuli z filamentem. Oprogramowanie drukarki na podstawie identyfikatora NFC określa, z jaką szpulą mamy do czynienia i szacuje zużycie materiału zapisując je w pamięci. Odniosłem też wrażenie, że chwilowej „nieobecności” szpuli i tak funkcja NFC pamiętała, ile materiału na niej pozostało. W ten sposób drukarka może „domyślić się”, kiedy materiał skończy się i czy wystarczy go na wykonanie obiektu. Stosowne komunikaty są wyświetlane przez Curę.

W czasie długotrwałych wydruków bardzo nurtowało mnie pytanie, co by się stało, gdyby wyłączono zasilanie? Teoretycznie istnieje możliwość wznowienia wydruku, bo przecież bez zasilania ani stolik, ani głowica nie przemieszczą się. Podkreślam jednak znacznie słowa „teoretycznie”, ponieważ w praktyce dysza i stolik wyziębiają się, co prowadzi do przerwania ciągłości nitki tworzącej obiekt, a nawet jego odklejenie się od stołu roboczego. Dlatego też pewnego dnia uruchomiłem wydruk i wyłączyłem zasilanie po to, aby przywrócić je po kilku minutach. Przyznam się, że reakcja oprogramowania drukarki nieco mnie zaskoczyła – stolik pozostał w pozycji, którą miał przed wyłączeniem zasilania, podobnie jak głowica drukująca. Skutecznie uniemożliwiło to usunięcie wydruku i zmusiło do użycia opcji z menu „Maintenance”. Stolik można było opuścić w dół, a głowica cofnęła się do pozycji zerowej po uruchomieniu kolejnego wydruku. Czy ma to na celu wymuszenie reakcji użytkownika przed przywróceniem zasilania?

Po miesiącu użytkowania śmiało mogę polecić Ultimakera 3, ponieważ nie dopatrzyłem się w niej żadnych poważnych mankamentów. Nie znalazłem niczego, z czym nie mógłby sobie dać rady użytkownik mający troszkę praktyki w budowaniu własnych urządzeń elektronicznych. Moim zdaniem Ultimaker 3 to kapitalna drukarka, która świetnie nadaje się nawet jako pierwsze urządzenie tego typu, z którym będziemy mieli do czynienia, ponieważ zapewnia wydruki o bardzo dobrej jakości i nie sprawia problemów podczas eksploatacji. Nie mając praktycznie żadnego doświadczenia w drukowaniu 3D, a jedynie nieco wiedzy teoretycznej, bez najmniejszego problemu zacząłem praktycznie projektować i drukować obiekty o różnym przeznaczeniu. Drukarkę wyróżnia solidna, przemyślana budowa i dbałość nawet o najmniejsze detale. Na przykład, końce wałków napędzających głowicę w osiach X i Y są delikatnie ścięte i wypolerowane, co powoduje migotanie na nich światła w czasie pracy drukarki.

Możliwość wydruku za pomocą dwóch ekstruderów jest po prostu bezcenna. Gdy nie miałem materiału PVA, to do drukowania podpór używałem innego PLA, a parametry wydruku w trybie „Custom” ustawiałem w taki sposób, aby podpora była cienka, rzadko drukowana – w efekcie można ją było bardzo łatwo oddzielić np. nożykiem do tapet, a w większości wypadków po prostu odłamać. Ponadto, drukarka jest w miarę cicha, tworzony obiekt można kontrolować zdalnie (również za pomocą aplikacji dla smartfona), poza opisanymi wyżej problemami z materiałem, wynikającymi trochę z przypadku, a trochę z mojego zaniedbania, nie sprawia żadnych problemów eksploatacyjnych. I co ważne – firma Ultimaker bardzo chętnie słucha uwag użytkowników i zapewne lada moment mankamenty opisywane w artykule zostaną usunięte.

Mam nadzieję, że kontynuując temat druku 3D dla elektroników w kolejnych artykułach uda mi się zaprezentować łatwość, z jaką można tworzyć wymyślone przez siebie elementy mechaniczne prototypów.

Jacek Bogusz

j.bogusz@easy-soft.net.pl

|

Podstawowe parametry drukarki Ultimaker 3: Dodatkowe informacje: |

|

Dodaj nowy komentarz