LOGO! 8 okiem elektronika

Do sprzedaży trafiła ósma generacja miniaturowego sterownika logicznego LOGO! firmy Siemens. Jego możliwości i wyposażenie wykazują, że Siemens dba o dynamiczną adaptację swoich wyrobów do realiów współczesnego, szybko zmieniającego się świata. Dlatego LOGO! ósmej generacji (0BA8) potrafi więcej niż niejeden sterownik PLC sprzed kilku lat.

Jedną z najważniejszych podstaw rozwoju możliwości LOGO!, przy jednoczesnym obniżaniu jego realnej ceny, są coraz doskonalsze elementy półprzewodnikowe, jakie mają do dyspozycji konstruktorzy tego sterownika. W artykule skupimy się właśnie na nich.

Co w środku?

Pomimo bardzo dużej oferowanej użytkownikom funkcjonalności, konstrukcja sprzętowa LOGO! 8 jest bardzo nieskomplikowana, zastosowano w nim kilka niewielkich układów scalonych, mikrokontroler, elementy pasywne w niewielkiej liczbie, a najwięcej miejsca w obudowie zabrały przekaźniki elektromechaniczne firmy Schrack.

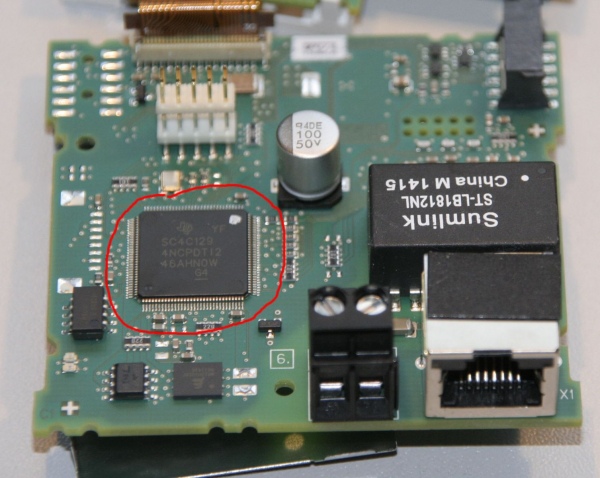

Zacznijmy od mikrokontrolera, który w prezentowanym sterowniku ma sporo do zrobienia, bowiem poza wykonywaniem programów użytkownika – jak to miało miejsce we wszystkich starszych modelach – obsługuje on także interfejs Ethernet, zastosowano po raz pierwszy w siódmej generacji LOGO!, ale teraz realizujący znacznie więcej funkcji. Konstruktorzy LOGO! „polubili się” od pewnego czasu z mikrokontrolerami produkowanymi przez Texas Instruments, przy czym w LOGO! 0BA7 stosowali niezbyt udane mikrokontrolery z rodziny Stellaris, w najnowszej wersji LOGO! zdecydowali się na użycie mikrokontrolerów z rodziny Tiva C (TM4C129 – fotografia 1). Mają one wiele atutów, które predestynują je do aplikacji tego typu: mają wbudowaną pamięć Flash o pojemności 1 MB, wewnętrzny RAM ma aż 256 kB, mikrokontroler jest wyposażony w interfejs MAC Ethernet, a szybka jednostka CPU (taktowanie do 120 MHz) bazuje na rdzeniu Cortex-M4F, który wyposażono w koprocesor zmiennoprzecinkowy FPU.

Fotografia 1. „Serce” LOGO!8: mikrokontroler z rdzeniem Cortex-M4F z rodziny Tiva C firmy Texas Instruments

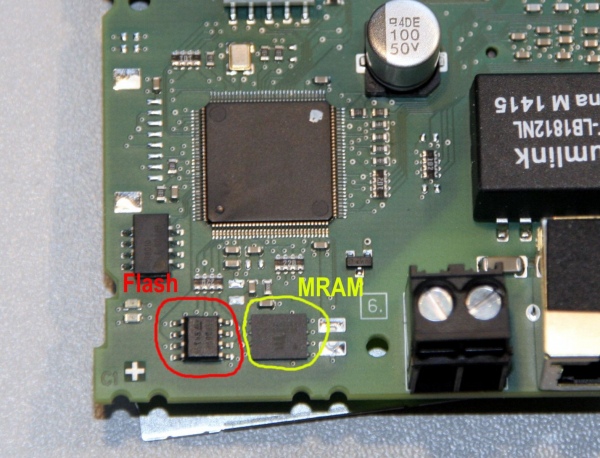

W bezpośrednim otoczeniu mikrokontrolera znajdują się dwie pamięci (fotografia 2), obydwie komunikujące się z nim za pomocą interfejsów SPI. Jedna z nich to popularna pamięć Flash M25P80V, przystosowana do taktowania interfejsu komunikacyjnego sygnałem zegarowym o częstotliwości do 25 MHz. Pojemność tej pamięci wynosi 8 Mb.

Fotografia 2. LOGO! 8 wyposażono w dwie pamięci nieulotne (SPI): Flash o pojemności 8 Mb i MRAM o pojemności 1 Mb

Druga zastosowana w LOGO! 8 pamięć jest dość niezwykła – konstruktorzy zdecydowali się na zastosowanie nowoczesnej pamięci MRAM (Magnetoresisitiove RAM) MR25H10 firmy Everspin. Jest to szybka pamięć nieulotna o pojemności 1 Mb, komunikująca się z otoczeniem z maksymalną częstotliwością 40 MHz. Charakterystyka działania tej pamięci przypomina SRAM z podtrzymywaniem bateryjnym tyle, że bez konieczności stosowania baterii – zapis danych do komórek pamięci jest natychmiastowy, a dane są bezpiecznie przechowywane bez konieczności dbania o jakiekolwiek zasilanie.

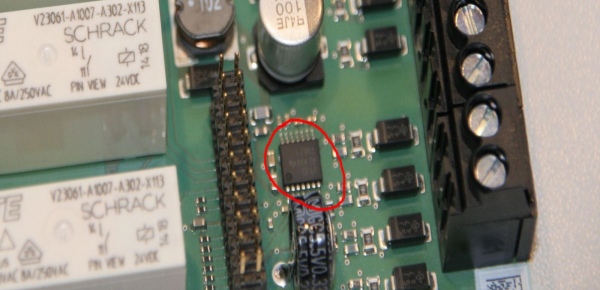

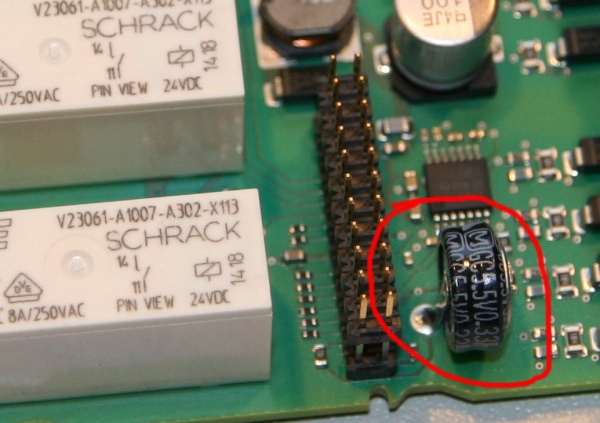

W torach wejściowych sterownika zastosowano analogowe układy formujące sygnały, przy okazji likwidujące część zakłóceń. To w tej części konstrukcji LOGO! wykorzystano znaczącą część elementów biernych, a także dwa poczwórne komparatory analogowe L2901 (fotografia 3, drugi został przylutowany po przeciwnej stronie płytki drukowanej). Niedaleko komparatora znajduje się superkondensator (fotografia 4), który służy do podtrzymywania pracy RTC wbudowanego w mikrokontroler.

Fotografia 3. Komparatory analogowe L2901 pracują w torach wejściowych sterownika

Fotografia 4. Supercap (superkondensator) podtrzymuje pracę RTC po odłączeniu zasilania

Na płytce wykonawczej ulokowano także zasilacz sieciowy (w naszym laboratorium testowaliśmy sterownik zasilany z sieci 230 VAC), który wykonano na nowoczesnym sterowniku TOP252 zintegrowanym z końcówką mocy (fotografia 5), należącym do rodziny TOPSwitch-HX firmy Power Integrations. Wysoka częstotliwość taktowania przetwornicy powoduje, że wymiary całego zasilacza są niewielkie, a zastosowanie impulsowej konwersji energii – dzięki wysokiej sprawności tego procesu – minimalizuje straty energii i wydzielanie ciepła.

Fotografia 5. Sterownik w wersji 230 VAC ma wbudowany zasilacz sieciowy bazujący na układzie TOP252 firmy Power Integrations

Pozostałe elementy zastosowane w LOGO! najnowszej generacji są mniej „emocjonujące”, ale widoczna jest dbałość konstruktorów o jakość i trwałość urządzenia, widoczną poprzez zastosowanie markowych elementów wysokiej jakości. Dotyczy to zarówno złącz, przekaźników, elementów indukcyjnych, wyświetlacza jak i elementów pasywnych.

Co dalej?

W ekspresowym skrócie poznaliśmy LOGO! ósmej generacji od środka, dzięki czemu wiemy, jakie rozwiązania sprzętowe dają komfort użytkownikom tego sterownika. W kolejnych wydaniach EP pokażemy nowe – w stosunku do starszych generacji LOGO! – możliwości nowego sterownika, opiszemy także kilka prostych, przykładowych aplikacji, które będą ilustracją praktycznych możliwości zastosowanych w nim rozwiązań. Nieco miejsca poświęcimy także nowej generacji oprogramowania LOGO! Soft Comfort, które upodabnia się do TIA Portalu, który krok po kroku, po trudnym dzieciństwie, podbija świat małej, średniej i dużej automatyki.

Piotr Zbysiński

piotr.zbysinski@ep.com.pl

(artykuł ukazał się w Elektronice Praktycznej nr 1/2015)

Dodaj nowy komentarz