Sterownik PLC Alpha2. Termostat oraz regulator PID (2/3)

To druga część kursu programowania sterownika Alpha2. Nawiązując do poprzednio zapowiedzianej idei nauki poprzez przykłady, pokażę w jaki sposób używa się wejść analogowych sterownika oraz jak dzięki nim można zmierzyć np. temperaturę, posługując się modułem odpowiedniego przetwornika. Następnie zastosujemy zdobytą wiedzę do budowy dwóch termostatów: jeden bardzo prosty, a drugi wykorzystujący algorytm PID. Do podłączenia czujnika termorezystancyjnego PT100 zastosujemy dodatkowy moduł rozszerzenia typu AL2-2PT-ADP.

Zastosowany przeze mnie w poprzednim artykule nt. programowania sterownika Alpha2, model AL2-10MR-D ma sześć wejść o rezystancji 142 kΩ każde, które mogą posłużyć do pomiaru analogowego sygnału napięcia mieszczącego się w zakresie 0...10 VDC. Jednostka centralna sterownika wykonuje konwersję napięcia na liczbę 9-bitową z zakresu 0...500 w czasie 8 ms. Jak łatwo domyślić się, dokładność konwersji to 5% (10 V/500 kroków = 0,5 V) co w zupełności wystarcza do większości prostych zastosowań, niewymagających bardzo dużej rozdzielczości pomiaru.

Aby można było mierzyć napięcie wejściowe wymagana jest konfiguracja wejść jako „source". W tej konfiguracji napięciem odniesienia jest minus zasilania i w stosunku do niego odnoszone są napięcia wejściowe. Warto nadmienić, że wejścia mogą pełnić swoje funkcje zamiennie, tzn. można ich używać zarówno jako analogowe jak i jako cyfrowe, bez względu na połączenia zewnętrzne. Wystarczy tylko w oprogramowaniu Alfy umieścić odpowiednie bloki na symbolu odpowiedniego wejścia. Niezbędna jest również programowa konfiguracja, którą wykonuje się z poziomu menu sterownika. Do wyboru są tryby:

- Normal umożliwiający pomiar dowolnego napięcia na wejściu,

- TC służący do podłączenia modułu z termoparą,

- PT100 przeznaczony do współpracy z modułem czujnika termorezystancyjnego PT100.

W każdym z wymienionych trybów mierzone jest napięcie, jednak w trybach TC i PT100 jest ono wewnętrznie dodatkowo skalowane.

W poprzednim artykule (Sterownik PLC Alpha2. Podstawy użytkowania IDE) używaliśmy trybu „sink”, w którym wejścia zasilane przez rezystory zwierane były do masy. Wejście było nieaktywne, gdy napięcie na nim było większe lub równe 18 V i aktywne, gdy było ono mniejsze lub równe 4 V. W trybie „source” wejście jest aktywne, gdy napięcie na nim jest większe lub równe 18 V i nieaktywne, gdy spada ono do wartości mniejszej lub równej 4 V.

Przykład 2: Termostat

Kolejnym przykładem prostego programu użytkowego będzie termostat sterujący załączaniem grzałki. Przyjąłem założenie, że będzie on umożliwiał regulację temperatury w zakresie -40...+190°C z pętlą histerezy regulowaną w zakresie 0,5...10°C. W związku z dokładnością pomiaru temperatury wynoszącą 0,5°C przyjąłem, że taki sam będzie krok zmiany nastawy regulowanej temperatury. Wejście do menu nastaw możliwe będzie po naciśnięciu ESC, a powrót do trybu regulacji temperatury po naciśnięciu OK. W trybie nastaw przekaźnik wyjściowy będzie wyłączony, a temperaturę regulacji będzie można ustawić klawiszami „+” i „-”, natomiast szerokość pętli histerezy klawiszami „▲” i „▼”.

Na wyświetlaczu pokazane będą: temperatura zmierzona t0, temperatura regulowana tz, połówka szerokości pętli histerezy th. Zgodnie z tym, co napisano wyżej, wyjście przekaźnikowe będzie załączone, gdy t0 ≤ tz-th i wyłączone, gdy t0 ≥ tz+th.

Połączenia elektryczne

Aby do Alfy dołączyć zewnętrzny czujnik temperatury wymagane jest zastosowanie układu konwersji rezystancji czujnika na odpowiednie napięcie. Firma Mitsubishi oferuje moduł rozszerzenia o nazwie AL2-2PT-ADP będący interfejsem pomiędzy sterownikiem, a dwoma czujnikami termoelektrycznym PT100. Ma on tak dobraną charakterystykę, że temperaturze 1,0°C odpowiada po konwersji cyfra 10; 20,0°C – 200; 100,5°C - 1005 i tak dalej. Nie oznacza to bynajmniej, że podłączenie modułu powoduje zmianę rozdzielczości przetwornika A/D na wejściu Alfy. Po prostu zmienna jest odpowiednio skalowana. Mechanizm ten jest bardzo dużym ułatwieniem dla programisty. Aby z niego korzystać konieczna jest odpowiednia konfiguracja wejścia – będzie o tym mowa dalej. Dodatkowy moduł przeznaczony jest do montażu na szynie TH35 i zasilany napięciem 24 V DC. We współpracy z czujnikiem PT100 umożliwia on pomiar temperatur w zakresie -50...+200°C.

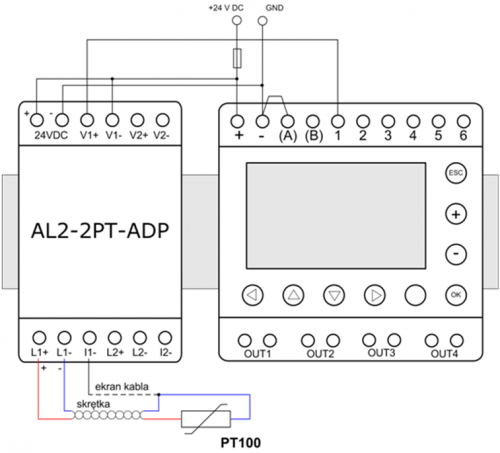

Moduł, podobnie jak sterownik, wyposażony jest w zaciski śrubowe. Do jego podłączenia wystarczy kilka przewodów i wkrętak. Schemat połączeń w obrębie modułu i sterownika pokazano na rysunku 1. Przy długich połączeniach czujnik termorezystancyjny dobrze jest podłączyć kablem typu „skrętka w ekranie”.

Rysunek 1. Schemat połączenia modułu AL2-2PT-ADP i sterownika Alpha2

Do pojedynczego modułu można podłączyć dwa czujniki, dla których ma on osobne zestawy zacisków wejściowych służące do podłączenia ekranu i doprowadzeń; pierwszy czujnik podłącza się do doprowadzeń L1+ i L1-, a jego ekran do I1-. Odpowiednio, dla drugiego czujnika przeznaczone są zaciski: L2+, L2-, I2-. Jeśli przewody czujnika są bardzo krótkie, to doprowadzenia oznaczone symbolem „-” zwiera się ze sobą. Normalnie ekran przewodu jest zwarty z minusem czujnika i ekranem na końcu kabla połączeniowego, i nie ma potrzeby wykonania połączenia na module.

Moduł rozszerzenia oraz sterownik powinny być zasilane z tego samego źródła napięcia +24 V DC (przypomnijmy, że wersje sterownika zasilane prądem przemiennym nie mają wejść analogowych). Wówczas to nie trzeba dodatkowo łączyć mas różnych źródeł zasilania. Napięcie wyjściowe kanału pierwszego dostępne jest pomiędzy zaciskami V1+ i V1-, a kanału drugiego V2+ i V2. W przykładzie używano tylko kanału pierwszego, dlatego też wyjścia V1+ i V1- należy podłączyć do wejścia 1 (DC INPUT 1). Przekaźnikiem wykonawczym sterującym załączaniem grzałki jest wyjście 1 sterownika Alpha (OUT1).

W tym miejscu jedna istotna uwaga. Po podłączeniu modułu do Alfy należy wybrać tryb pracy wejścia oraz wykonać kalibrację przetwornika, bez których to czynności wynik pomiaru będzie niezgodny z charakterystyką narysowaną w dokumentacji. Procedura kalibracji opisana jest w instrukcji użytkownika modułu, którą to można znaleźć w dokumentacji sterownika będącej uzupełnieniem niniejszego artykułu. Tam też dodałem program obu termostatów.

Oprogramowanie

Jeśli wejście bitowe modułu nie jest podłączone, to środowisko uruchomieniowe Alfy domyślnie traktuje je jak podłączone do poziomu wysokiego. Mówiąc inaczej – wejście jest aktywne i jeśli służy do załączenia bloku funkcyjnego, to i ten jest aktywny. Inaczej niż w poprzednim przykładzie, gdzie wejścia podłączano do sygnału ALWAYS ON, w tym zrezygnowano z wykonania tych połączeń na rzecz czytelności rysunku.

Sygnał analogowy z modułu AL2-2PT-ADP jest doprowadzany do wejścia 1. Na symbolu wejścia I01 umieszczono ikonę czujnika temperatury PT. Pełni ona dwojaką rolę: ustala odpowiedni tryb pracy wejścia oraz umożliwia połączenie liczbowe wejścia z dalszymi blokami (zielony symbol „>”).

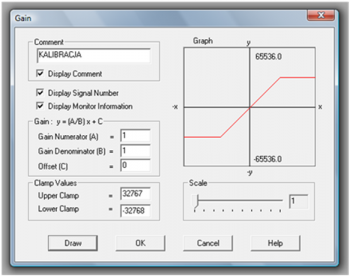

Sygnał analogowy po konwersji podawany jest na wejście bloku GAIN (B02), który w programie pełni funkcję kalibratora. Okienko właściwości bloku przedstawiono na rysunku 2. Blok wykonuje przekształcenie wielkości wejściowej zgodnie z zależnością y=(A/B)∙x+C. Można posłużyć się nim do wygodnego ustalenia nachylenia charakterystyki wyjściowej oraz offsetu. W niektórych zastosowaniach użyteczne może być również ustawienie wartości odcięcia – „spłaszczenia” charakterystyki, to jest Upper Clamp (góra) i Lower Clamp (dół).

Bezpośrednio za blokiem B02 (GAIN) sygnał podawany jest na wejście bloku DISPLAY (B01), wejście NUMBER OF COUNTS licznika B05 oraz wejście bloku SCHMITT (B20).

Rysunek 2. Okienko właściwości bloku GAIN

Wyjściem wykonawczym jest wyjście 1 (OUT1). Jego załączeniem steruje blok SCHMITT (B20), do którego wejść doprowadzono odpowiednio: temperaturę zmierzoną (z wyjścia bloku B02), górną (z B18) i dolną (z B19) granicę załączenia/wyłączenia. Przyjrzyjmy się bliżej okienku właściwości bloku SCHMITT na rysunku 3.

Rysunek 3. Okienko nastaw właściwości bloku SCHMITT

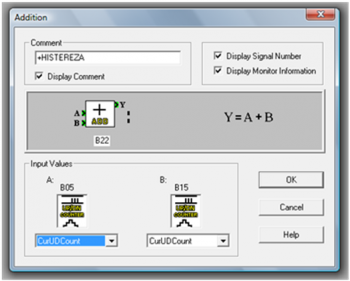

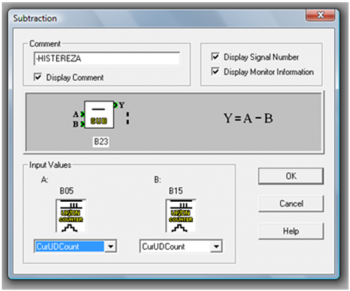

Etykieta Operated Value oznacza wielkość ocenianą. Granica załączenia ON to OFF Value umieszczona jest po stronie lewej, natomiast granica wyłączenia OFF to ON Value po stronie prawej okna. W tym przykładzie obie granice wynikają z operacji sumy i różnicy pomiędzy temperaturą ustawioną (B05; tz) a połówką szerokości pętli histerezy (B15; th). Operacje sumy i różnicy wykonywane są odpowiednio przez bloki ADD (B18; rysunek 4) i SUB (B19; rysunek 5). Ze względu na przemienność dodawania kolejność podłączenia sygnałów do wejść sumatora nie ma większego znaczenia. Inaczej jest w przypadku odejmowania. Tu należy zwrócić uwagę, że wejście na samym dole to odjemnik (B), nad nim umieszczone jest wejście odjemnej (A), a na wyjściu (Y) otrzymuje się różnicę zgodnie

Rysunek 4. Okienko właściwości bloku dodawania ADD

Rysunek 5. Okienko właściwości bloku odejmowania SUB

z wyrażeniem Y=A-B. Jak łatwo zauważyć, u nas odjemną jest ustawiona temperatura (B05; tz), odjemnikiem połowa szerokości pętli histerezy (B15; th), a różnica ustala wartość progu OFF to ON Value bloku SCHMITT (B20). Warto w tym miejscu wspomnieć, że jeśli któreś z wejść liczbowych będzie niepodłączone, to okienko właściwości umożliwia wpisanie stałej.

Wyjście bloku SCHMITT (B20) jest bezpośrednio połączone z wyjściem Alfy i steruje przekaźnikiem wykonawczym. Na schemacie jako symbol obciążenia umieszczono grzałkę.

Jak w większości programów, tak i w tym, najwięcej problemów sprawia interfejs użytkownika. Menu nie może pozwalać na wprowadzenie takich parametrów, przy których program nie będzie w stanie poprawnie funkcjonować. Do przechowywania wartości nastaw zastosowano bloki liczników góra/dół (UP/DN COUNTER). Odpowiednio, B05 przechowuje nastawę temperatury, natomiast B15 nastawę połowy szerokości pętli histerezy.

Na wejścia zliczania B05 można by podać wprost sygnały z klawiszy „+” (zliczanie w górę) i „-” (zliczanie w dół). Takie rozwiązanie nie jest jednak zbyt wygodne dla użytkownika. Dlatego też pomiędzy klawiszami a wejściami zliczania dodano moduły FLICKER (B28 i B29).

Moduł ten jest w istocie bramkowanym generatorem impulsów o ustawianych czasach załączenia i wyłączenia. W programie jest on uruchamiany poprzez naciśnięcie odpowiedniego klawisza. Dla potrzeb nastaw temperatury zadziałania wybrano odpowiednio czasy 100 ms i 200 ms. Pozwalają one na szybką zmianę wartości po przytrzymaniu przycisku, jak również na modyfikację stanu licznika za pomocą pojedynczego, krótkiego przyciśnięcia. Analogiczną rolę przy nastawach pętli histerezy pełnią bloki B30 i B31.

W obu przypadkach sygnał z modułów FLICKER podawany jest na wejścia bramek AND (B07 i B25, B13 i B14) włączonych pomiędzy moduł a wejście licznika. Pozwalają one na zmianę stanu licznika tylko wtedy, gdy wartość zliczona jest mniejsza od granicy zakresu i sterownik jest w trybie nastaw. Do wyboru trybu służy przerzutnik RS (B04), którego stan zmieniają klawisze ESC (K02; nastawy) i OK (K01; praca).

Z pracą w menu użytkownika związana jest jeszcze jedna dodatkowa funkcjonalność. Aby ułatwić wprowadzenie nastawy temperatury zadziałania, naciśnięcie klawisza „◄” powoduje wyzerowanie nastawy (klawisz podłączony jest wprost do wejścia zerowania CL), a naciśnięcie „►” przypisuje jej wartość temperatury zmierzonej (tz=t0). Wykorzystano w tym celu połączenie wejścia NUMBER OF COUNTS licznika B05 (wejście leżące najniżej) z wyjściem bloku GAIN (B02), ale z pośrednictwem bloku dzielenia DIV (B40). Po podaniu narastającego zbocza sygnału na wejście PRESET licznika (drugie od dołu) przyjmuje on stan taki, jaki jest na wejściu lub taki, jak podano w parametrze NUMBER OF COUNTS w okienku właściwości licznika, jeśli wejście jest niepodłączone.

Jak pamiętamy z wcześniejszej lektury, rozdzielczość pomiaru temperatury jest równa 0,5°C, co odpowiada liczbie 5. Jest to powodem, dla którego przyjęto krok nastaw równy 5. Aby uzyskać wygodną zmianę temperatury, stan liczników mnożony jest przez 5 za pomocą bloków MUL (B39 – nastawa temperatury zadziałania, B38 – nastawa pętli histerezy). Jest to również powodem, dla którego wartość doprowadzona do wejścia NUMBER OF COUNTS licznika B05 musi być podzielona przez 5. Za podział odpowiada blok DIV - B40.

Nastawy wartości temperatury i pętli kontrolowane są przez bloki COMPARE, osobne dla zakresu górnego i dolnego. Odpowiednio są to B35 i B36 (tz) oraz B33 i B34 (th). Jedno z wejść bloku COMPARE pozostawiono niepodłączone, co umożliwia wpisanie stałej do porównania.

Interfejs użytkownika byłby niepełny, gdyby na wyświetlaczu nie pojawiały się żadne komunikaty. Bloki DISPLAY o numerach B03, B08 i B17 wyświetlają etykiety temperatur i są załączone na stałe. Na stałe włączony jest również blok B01 odpowiedzialny za wyświetlanie zmierzonej temperatury (t0). W związku z tym, że wartość cyfrowa po podzieleniu przez 10 odpowiada temperaturze, blok ten wstawia przecinek przed ostatnią cyfrą jakby dzieląc temperaturę przez 10, jednak wewnętrznie operacje wykonywane są na liczbach całkowitych. Identyczną filozofię przyjęto dla nastaw to znaczy np. nastawie 1°C pętli histerezy odpowiada wewnętrzna wartość 10 bloku licznika B15.

Bloki komunikatów B10 i B11 odpowiednio wyświetlają komunikaty o pracy termostatu (RUN) oraz o wejściu do menu nastaw (mrugające opisy klawiszy), natomiast B21 i B22 o załączeniu (symbol „#”) i wyłączeniu (symbol „-”) wyjścia przekaźnikowego sterownika.

Kilka słów o symulacji

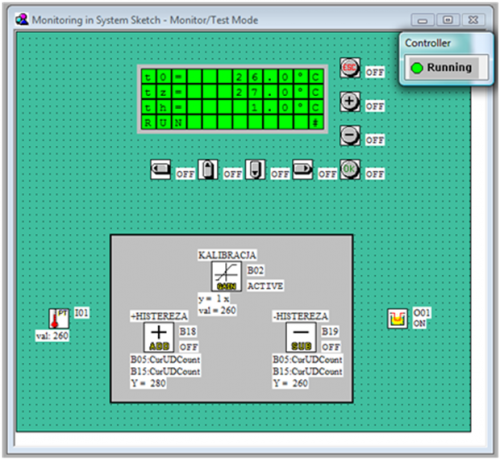

Okno Monitoring System in Sketch umożliwia wygodne wyświetlanie tylko tych zmiennych i sygnałów, które są w jakiś sposób istotne z punktu widzenia monitorowanej aplikacji. Na rysunku 6 pokazano przykładowy wygląd okna monitorowania. Przyciski i bloki funkcjonalne umieszczono metodą kopiuj (z okna FBD) – wklej (do okna monitorowania). Elementy są ze sobą wewnętrznie połączone, tak więc z poziomu okna monitorowania można nie tylko podglądać stan zmiennych i sygnałów, ale również wykonywać ich modyfikację. Oczywiście w tle funkcjonuje okno FBD, które wyświetla stany wszystkich sygnałów i bloków funkcyjnych, a nie tylko tych wybranych.

Rysunek 6. Okno monitorowania stanu aplikacji

Przykład 3: Termostat z regulatorem PID

W każdym układzie regulacji wartość zadana porównywana jest ze zmierzoną i na tej podstawie określana jest odchyłka służąca do wyznaczenia sygnału sterującego, którego zadaniem będzie zmniejszenie tej odchyłki do wartości bliskiej zeru. Sposób w jaki regulator automatyczny wyznacza sygnał sterujący nazywany jest rodzajem sterowania

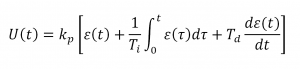

Regulator PID składa się z trzech, zwykle połączonych ze sobą równolegle członów, od których pochodzi jego nazwa. Są to człony: proporcjonalny (Proportional) o pewnym wzmocnieniu kp, całkujący (Integral) o czasie zdwojenia Ti i różniczkujący (Derivative) o czasie wyprzedzenia Td. Regulator realizuje algorytm

Bez wdawania się w rozważania naukowe (zostawmy to szkołom automatyków i odpowiednim podręcznikom) dosyć jest powiedzieć, że sterownik Alfa wspiera realizację algorytmu regulatora PID dobrze znanego wszystkim tym, którzy zajmują się automatyką. Tego typu regulatory stosowane są do utrzymywania stałej prędkości poruszania się statków czy samochodów (tempomaty), do regulacji temperatury itp. Po drobnej modyfikacji programu z poprzedniego przykładu, zastosujemy go do budowy precyzyjnego regulatora temperatury.

W zastosowaniach praktycznych, regulator PID strojony jest w obwodzie regulacji, w którym jest lub będzie stosowany. Przy strojeniu regulatora PID dla danego układu, należy wykonać następujące kroki w celu uzyskania pożądanej odpowiedzi:

1. Wyznaczyć odpowiedź układu regulacji z obiektem, ale bez regulatora i określić, co powinno zostać poprawione;

2. Włączyć sterowanie proporcjonalne w celu ustawienia czasu narastania i zmniejszania się uchybu w stanie ustalonym;

3. Włączyć sterowanie różniczkujące, aby poprawić przeregulowanie;

4. Włączyć sterowanie całkujące, aby wyeliminować uchyb w stanie ustalonym;

5. Tak dostroić nastawy wzmocnienia, stałej czasowej całkowania, stałej czasowej różniczkowania oraz nastawy filtru, aby uzyskać pożądaną odpowiedź układu regulacji.

Reguły strojenia można w skrócie opisać następująco:

1. Ustalenie wartości wzmocnienia proporcjonalnego w celu uzyskania satysfakcjonującej prędkości odpowiedzi. Zwiększanie wzmocnienia powoduje zwiększanie prędkości odpowiedzi i redukuje uchyb w stanie ustalonym.

2. Dobór sterowania całkującego 1/Ti celem osiągnięcia właściwej jakości regulacji w stanie ustalonym. Uwaga: może być konieczna regulacji wzmocnienia. Zwiększanie wpływu sterowania całkującego pogarsza stabilność regulacji, ale likwiduje uchyb w stanie ustalonym.

3. Dobór sterowania różniczkującego w celu redukcji przeregulowań i poprawy czasu regulacji. Zwiększanie stałej czasowej różniczkowania poprawia stabilność i służy do tłumienia oscylacji.

W pliku termostat_PT100_PID.vls (ZIP dołączony do artykułu) zapisano zmodyfikowany program termostatu. Usunięto z niego blok SCHMITT i bloki odpowiedzialne za nastawę pętli histerezy, a w ich miejsce wstawiono blok PID (B27) i generator PWM (B26) wraz z blokami towarzyszącymi. Zmieniono również komunikaty wyświetlane dla użytkownika oraz funkcje niektórych klawiszy. Teraz, identycznie jak poprzednio, do menu nastaw wchodzi się po naciśnięciu klawisza ESC. W dolnej linii ekranu pojawia się komunikat „ZT ZP PS T0”, a obok etykiety „PID reg.=” pojawia się mrugający napis OFF. W tym czasie wyłączane jest też wyjście, o ile wejście 2 jest nieaktywne.

Po naciśnięciu klawisza oznaczonego symbolem umieszczonym bezpośrednio nad nim zostanie uruchomiona odpowiednia funkcja: ZT – zerowanie temperatury, ZP – zerowanie PID, PS – uruchomienie funkcji Auto Tuning bloku PID, T0 – przypisanie temperaturze regulacji wartości temperatury zmierzonej. Klawisze „+” i „-” nadal umożliwiają nastawę temperatury, a klawisz OK powoduje powrót do normalnego trybu pracy.

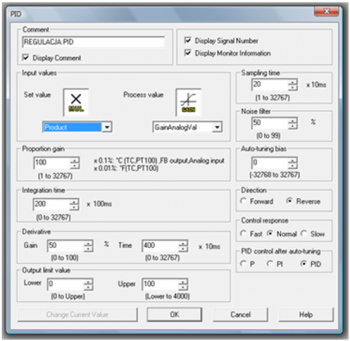

Rysunek 7. Okno właściwości bloku PID

Rysunek 8. Okno właściwości generatora PWM

Na rysunku 7 pokazano okienko właściwości bloku PID. Wartość zadana - nastawa temperatury - pochodzi z bloku B23 i jest wynikiem mnożenia stanu licznika B05 przez 5. Wartość mierzona pobierana jest z wyjścia wzmacniacza B02 i odpowiada temperaturze kontrolowanego obiektu. W tym momencie trzeba sobie jasno powiedzieć, że bez znajomości właściwości fizycznych obiektu nie sposób jest prawidłowo dobrać parametry regulacji. Dlatego też w przykładzie programowania, wpisano pewne wartości średnie, jednak praktyczna realizacja regulatora przez Czytelnika będzie wymagać dobrania parametrów regulatora do nadzorowanego obiektu. W związku z tym, pokazaną tu aplikację należy traktować jako wymagającą samodzielnego dostrojenia.

Parametr Proportion gain to wzmocnienie (w podanej wyżej formule jest to kp). Ustala ono amplitudę zmian sygnału wyjściowego regulatora. Dopuszczalny zakres wartości to 1...32767. Integration time to stała czasowa całkowania (Ti w formule). Dopuszczalny zakres nastaw to 0...32767. Jeśli zostanie wprowadzone 0, to człon całkujący jest wyłączany. Wówczas regulator może pracować jako P lub PD. Pole Derivative zawiera dwa parametry. Pierwszy z nich - Gain, umożliwia określenie stopnia wpływu modułu komponentu D na wynik pracy regulatora PID. Drugi – Time, to czas wyprzedzenia (w formule – Td) członu różniczkującego D. Dopuszczalny zakres nastaw to 0...32767. Wpisanie 0 powoduje, że człon jest wyłączany i regulator może pracować jako P lub PI. Sampling time ustala czas próbkowania regulatora i powinien on być co najmniej dwa razy dłuższy, niż czas skanowania programu (Scan Time). Możliwe nastawy to 1...32767. W regulatorze wskazywana przez kontroler maksymalna wartość czasu Scan Time (OK + ESC -> Top menu -> Others... -> Scan time -> Monitor) to 21 ms, dlatego nastawa 200 ms jest w zupełności wystarczająca. Nastawa Noise filter włącza filtr umieszczony na wejściu regulatora. Służy on do filtrowania wartości mierzonej i determinuje poziom, dla którego blok regulatora PID ignoruje zakłócenia pochodzące z czujnika wejściowego. Możliwy zakres nastaw to 0...99. Wprowadzenie 0 wyłącza filtr.

Parametr Auto-tuning bias umożliwia wprowadzenie wstępnej nastawy dla funkcji automatycznego dostrajania bloku PID. Output limit value pozwala na wprowadzenie maksimum (Upper) i minimum (Lower) wartości wyjściowej regulatora. W przykładzie zmienia się ona od 0 do 100 regulując okres wypełnienia przebiegu generowanego przez blok PWM (B26) od 0 do 100% (rysunek 8). Pamiętajmy, że układem wykonawczym jest przekaźnik i generator PWM będzie de facto sterował jego załączaniem.

Wyjście O01 podłączone jest do bramki OR (B29) sumującego sygnał generatora PWM i wejścia I02. Podanie stanu wysokiego na to wejście załącza grzałkę podłączoną do wyjścia nawet wtedy, gdy regulator nie pracuje. Wejścia tego można użyć do ręcznego sterowania grzałką.

W czasie pracy regulatora PID, na ekranie jest wyświetlana temperatura obiektu (t0), nastawa temperatury (tz), kod błędu (komunikat error=... w ostatniej linii) oraz komunikat o pracy regulatora (PID reg.=RUN). Regulator w czasie pracy można wyzerować naciskając klawisz „▲” oraz uruchomić funkcję automatycznego dostrajania naciskając klawisz „▼”. Blok PID jest automatycznie zerowany po opuszczeniu menu nastaw (B35), a załączenie zasilania sterownika automatycznie uruchamia procedurę automatycznego dostrajania (M01 + B21). Reszta programu jest podobna do Termostatu opisywanego w przykładzie 2.

Podsumowanie

Do uruchomienia programów nie jest konieczny sterownik, można je uruchomić na symulatorze. Wystarczy IDE służące do programowania Alfy. Do większości prostych zastosowań wystarczający jest termostat, ale okazuje się, że budowa precyzyjnego regulatora PID wcale nie jest tak trudna, jak mogłoby się to wydawać.

Jacek Bogusz

j.bogusz@easy-soft.net.pl

| Załącznik | Wielkość |

|---|---|

| Materiały do nauki programowania Mitsubishi Alpha2, cz.2 | 6.91 MB |

Dodaj nowy komentarz